基于現場總線的可重構數控系統的研究

對于一個單主站的數控系統方案,包含1個CNC控制器主站、4個伺服驅動器從站(4軸控制)、1個主軸驅動器從站、2個I/O模塊從站、1個人機交互(Human Machine Interface,HMI)單元、2個監控單元從站,則共有1個主站,10個從站。假定每個從站有10 byte的輸入和10 byte的輸出,則TMc-(33+75+11+198+110+110)×20=10 740 TBit。

1.5 M波特率下,1 TBit需要0.66μs,從而10 740 TBit需要10 740×0.66μs=7.1 ms;

12 M波特率下,1TBit需要0.083μs,從而10 740 TBit需要10 740×0.083μs=0.9 ms。

一般來說,數控系統在進行位置控制時,要求位置環的閉合時間在2 ms以內,所以上面的系統設計在1.5 M波特率時,無法滿足要求。因此,要么提高總線傳輸速度到12 M波特率的水平,要么簡化從站的輸入輸出字節的數量。

2.3基于現場總線的結構方案設計

現場總線也是一種被標準化和通用化的串行工業總線形式,采用數據通訊的形式,總線接口精簡為只有通信數據的發送和接收定義。而且現場總線具備長距離連接的能力,可以采用串級連接的形式,以方便組建分布式的數控系統和遠程控制的數控設備。

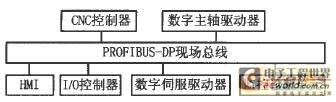

圖5描述了基于PROFIBUS總線的數控系統拓撲結構方案,將數控系統簡化為包含CNC控制器、人機接口(Human Machine Interface,HMI)系統、輸入輸出單元I/O、驅動器單元DRIVE和電機單元。每個模塊具備獨立的處理能力和智能特征,通過現場總線串聯起來,成為總線拓撲結構上的一個站點。站點有主從之分,但都遵循完全一樣的總線通信協議,因此,總線上傳輸的信號都表示數據而不存在專門的控制信號。這些數據信號必須經過特定的譯碼后,才能變成每一個模塊單元可以直接在內部使用的數據。相對于傳統的集中式數控系統結構,CNC控制器的地位發生了變化,它從核心模塊變成了現場總線中的一個節點,雖然仍是整個系統中的控制主體,但通訊方式的改變使其在拓撲結構上與其他外圍設備節點處于同等地位。CNC控制器可配置為現場總線數控系統中的主設備,負責系統任務的發起和控制數據的生成,以及采集監控其他節點模塊的返回數據。

圖5基于PROFIBus總線的數控系統結構圖

各模塊的功能描述如下:

CNC控制器作為整個現場總線系統的主機,負責數控加工任務的規劃、指令和數據的生成、計算和輸出,負責網絡系統的初始化、發起任務、狀態查詢、數據下載等工作。交互系統HMI則負責數控加工數據的輸入,處理與用戶操作和監控有關的系統功能,一般具備顯示功能、鍵盤處理、用戶數據傳輸,以及簡單的數據處理功能。傳統集中式數控系統中CNC控制器的CPU在擔負起人機交互任務的同時,還要進行運動控制任務。這就要求必須用嚴格的實時任務調度來解決任務問共用處理器資源和共享數據可能產生的沖突。而分布式的設計方案則使HMI模塊本身具備充分的處理和運算能力,它可以獨立地向其他模塊查詢數據和發送數據,無須通過CNC控制器進行轉發控制。這種數據的傳輸根據具體的現場總線協議不同而具備不同的封裝形式,因此,只要符合該數據格式的傳輸設備都可以直接與HMI建立數據通訊關系,完成用戶數據設定和所需數據的查詢。這種模塊化設計,可使HMI模塊根據實際現場的需要具備多種形式,包括顯示格式、數據類型、參數格式、圖形化顯示等眾多功能,且都可以不依賴于CNC控制器而自由定制。

I/O模塊同樣從傳統數控系統中的I/O點轉化成具備智能處理能力和通訊能力的控制單元。I/O智能模塊單元由于具備自己專門的處理器,而從集中式數控體系中獨立出來,它自身實現數字量的輸出、外部信號的采集,以及這個過程中所涉及到的信號的轉化和調整。I/O模塊單元與HMI和CNC控制器通過現場總線可以直接建立聯系,所有對I/O端口的操作都會以命令的方式進行傳輸,傳輸的周期和格式由現場總線具體的協議規范保證。現場總線對I/O模塊的連接,通過一對屏蔽雙絞線即可實現。因此,系統的連接被簡單化了,可靠性和靈活性都得到了很大的提高。而I/O模塊自身的處理能力可以獨立執行對現場I/O端口,包括執行器和傳感器的基本控制和實時事件處理,保證了現場設備的正常運行。

數字伺服驅動器是數控系統操控電機運動的功率單元,是運動控制性能的關鍵部分,它是數控系統的運動控制執行器,是與電機等執行裝置和機械設備的接口,負責將CNC控制器的任務和數據轉變成運動控制輸出,實現弱信號對強電流的控制。數字主軸驅動單元是數控系統的切削加工執行器,是與主軸電機等部件的直接接口,負責將CNC控制器對主軸的操作指令轉變成轉速或位置輸出。目前,驅動器已從模擬式逐漸過渡到數字式,其主要標志是內部由模擬的開關器件和功率器件,轉變為基于數字信號處理(Digital Signal Processing,DSP)的數字式、集成化智能控制器件。參數的整定和算法的實現,是從硬件電子電路轉化為基于軟件的實現,因此具備了更多的柔性和可配置性。驅動器接受控制器發送的位置指令(脈沖串)或速度指令(模擬電壓信號),通過內部控制器處理,控制電機精確運轉,并在伺服系統中通過位置和速度檢測裝置,實現基于跟隨誤差的系統精確隨動控制。但是,目前驅動器與控制器的連接仍是以并行連線為主,很多離散的輸入輸出信號必須通過一對一的連接關系進行傳輸交互,當控制器和驅動器安裝距離較遠時,這種連接方式非常不方便。因此,采用數據通訊的串行連接方式,實現驅動器與控制器的信息交互,是簡化系統結構、提高系統可靠性的有力措施。而現場總線正是實現這一接口方案的最佳選擇,它將所有的連接信號封裝成具有控制意義的特殊指令格式,在控制器和驅動器之間傳輸,也可以在HMI,I/O單元和驅動器之間傳輸,然后由各自模塊的處理單元解碼,轉換成內部所需的各類控制信號。

監控診斷單元是數控系統的狀態監測與故障處理的獨立模塊,與現場的傳感裝置直接連接,負責實時采集現場設備關鍵部位的工作數據,并能進行預處理和應急處理,同時能夠在必要時與CNC控制器建立信息交互。

這便是全數字式的數控系統的基本要求,這樣的設計使得系統的結構不僅在硬件上得到了統一化,而且在軟件接口上也有了統一的形式,因為遵循相同的數據傳輸格式和編碼解碼過程,通訊接口單元可以被抽象出來,供每一個不同功能的數控控制實體利用。

3 結束語

本文介紹的方案已成功應用于機床數控系統中,如TDNC320車床、TDNCXl5A銑床等。在此基礎上,筆者快速重構出了可應用于一個4軸加工中心TDNC40A的數控系統,如圖6所示。實驗證明系統穩定可靠,可重構效果良好。

圖6數控系統用于4軸加工中心TDNC40A

MCX314AS是一款功能強大的運動控制芯片,具有優越的4軸控制及插補功能,可大大減輕研發任務,提高研發速度,在短時間內得到了控制性能較高的數控系統。而ARM處理器的強大功能保證了該系統的高速、高精度和實時性數控加工。FPGA的應用解決了由于現場伺服電機擴展后的邏輯電路變化的問題,從硬件上實現了可重構性。現場總線是數控系統向工業通信技術領域內尋求分布式解決方案的一條很有前景的途徑,其優勢在于面向工業的標準化設計和市場產品線的支持體系。現場總線的應用實現了數控系統底層單元的靈活配置功能和數控系統的開放性。

評論