白車身局部固定點剛度評價方法

2.4 整車體系下局部固定點剛度評價方法存在的一些問題

如表1所示,傳統CAE模擬試驗方法與物理試驗方法計算結果有較大的差別。

表1 傳統 CAE 模擬試驗方法與物理試驗方法計算結果比較

在整車體系下對白車身局部固定點剛度進行評價,CAE模擬試驗驗證與物理試驗驗證的工況無法保證完全一致,故導致試驗結果會出現偏差。同時在整車體系下白車身及其附件的其他位置的剛度會對加載點的剛度值產生影響,從而造成無論是通過傳統CAE模擬計算或是物理試驗驗證得到的結果與加載點真實剛度值產生偏差,無法實現對白車身局部固定點剛度值準確評價的目的。

3 固定點剛度的局部評價方法

為了保證評價結果的真實性,對固定點剛度采用局部評價方法。

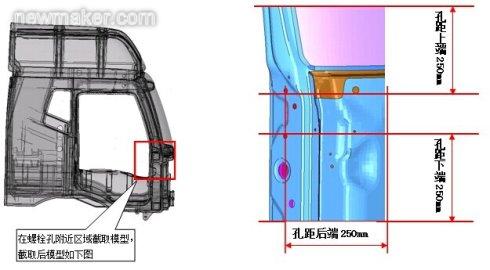

模型截取方法:在螺栓孔X、Y、Z三個方向上分別截取距離螺栓孔250mm距離的模型,截取方法與截取后模型如圖8、圖9所示。

圖8 模型局部截取方法圖9 截取后模型

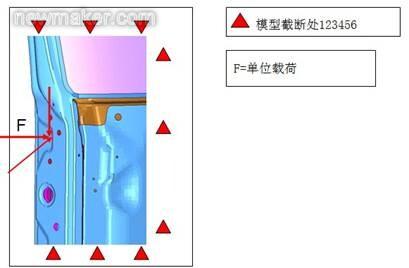

圖10 模型約束加載方式

如表2所示,整車體系評價與局部評價所得到的試驗結果差別很大,由此可以看出整車體系下白車身及其附件的其他位置的剛度會對加載點的剛度值產生較大的影響。

表2 整車體系評價與局部體系評價計算結果比較

整個研究表明在白車身局部剛度評價中,傳統的CAE模擬試驗方法與物理試驗方法得到的驗證結果有較大的差別,不能提供給設計工程師一個準確的剛度性能參考值。整車體系評價與局部評價所得到的試驗結果差別很大,最后采用了不同的固定點使用不同的約束加載方式,這樣一來與物理試驗值得出了比較相近的結果。本文通過采用整體和局部對固定點的研究方法得出如下幾個結論:

1、整車體系評價中約束方式為懸置處全約束,在CAE計算過程中駕駛室白車身其他結構的剛度會對加載點的剛度值產生影響,而局部評價由于是對加載點局部約束,有效的減少了其他結構對加載點剛度值的影響,因而局部評價模擬計算出的剛度值更接近局部固定點剛度的真實值,局部評價要優于整車體系評價。

2、在物理試驗驗證過程中應盡量參照局部評價的加載方式,以保證物理試驗結果更接近加載點剛度值的真實值,更具有參考價值。

3、在整個模擬仿真過程中,詳細建模、模型改進、求解、結果后處理中大量的使用了HyperWorks的功能,充分體現了該軟件在汽車仿真分析中的方便、快捷和高效。

參考文獻

[1] 邱少波等編 《車身設計過程手冊》 第一汽車集團公司技術中心車身部 2003

[2] 高猛編《車身固定點剛度試驗報告》第一汽車集團公司技術中心車身部 2013(end)

評論