白車身局部固定點剛度評價方法

車身在開發過程中,如果白車身局部固定點剛度不足,與白車身局部固定點相連接的附件、總成的穩定性會受到影響,比如車門鉸鏈固定點剛度不足會導致車門下沉,久而久之會對車門的氣密性產生影響(卡車車門下沉的現象非常普遍)。若后視鏡固定點剛度不足,車輛在高速行駛或顛簸路況時后視鏡會有抖動現象,導致駕駛員的后視效果不穩定而出現安全隱患。如果前圍板、天窗、儀表板、轉向柱等車身附件總成固定點剛度不足,會導致車輛在運行過程中產生各種異響及振動噪聲等等,這些現象都會導致駕駛員疲勞及煩躁等,所以如何避免由白車身局部固定點剛度不足而影響車身使用安全性和使用舒適性的問題有非常重要的意義。

目前在評價白車身局部固定點剛度的驗證手段中,主要有CAE模擬試驗驗證、物理試驗驗證兩種方法。由于廠家和工程人員的不同,評價標準一直未能統一。同時在實際的驗證過程中,由于諸多干擾因素的存在,驗證人員得到的試驗結果往往不能一致,甚至有時差別較大。兩種驗證方法的脫鉤現象說明,目前的CAE試驗、物理試驗從驗證條件、驗證方法、和結果評價方面還有待完善,需要進一步做相應改進。

本文主要從車身及其附件的基本特性進行論述,以白車身及其附件的局部固定點剛度計算為例,對傳統的CAE模擬試驗驗證、物理試驗驗證白車身局部固定點剛度的方法做一些基本討論,同時提出一種新的CAE模擬試驗驗證方法。以此為設計人員在設計過程中提供有效的建議,使其對白車身的設計更加合理規范,以避免車身在使用過程中因局部固定點剛度不足而帶來不必要的損失。

2 傳統在車身開發階段局部固定點剛度的評價方法

以卡車駕駛室前車門鉸鏈固定點剛度分析為例

2.1 CAE 模擬方法

模型截取方法及邊界條件

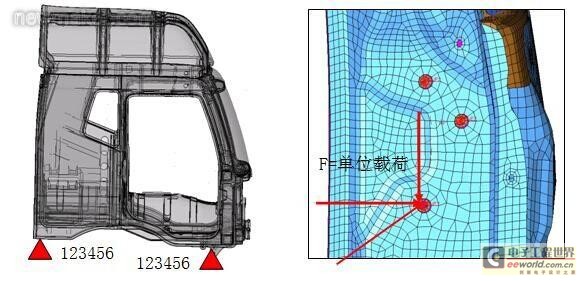

約束方式為懸置處全約束,載荷為每個螺栓孔分別施加 X 向、Y 向、Z 向各單位載荷的力,每個鉸鏈固定點的螺栓孔要單獨加載。具體的約束及加載形式見圖1、圖2。

圖1 模型約束方式 圖2 模型加載方式

建模方法要嚴格按照分析模型建立規范執行。螺栓孔模型質量:螺栓孔處建模要嚴格按照螺栓螺母壓緊的實際位置進行,原則上要進行兩圈washer,直徑與螺栓孔直徑相同,具體建模方式如圖3、圖4所示。

圖3 螺栓孔建模方式 圖4 螺栓孔建模方式放大圖

物理試驗驗證方法與 CAE 模擬試驗方法的約束加載方式基本相同,其約束加載方式如圖5、圖6、圖7所示。

圖5 前門上鉸鏈X向加載照 圖6 前門上鉸鏈Y向加載照片 圖7 前門上鉸鏈Z向加載照片

計算結果需給出加載點在加載方向上的位移值,并算出相應的剛度值。

K=F/S

其中F為施加的力,單位為N;

S為施力點法向方向上位移,單位為mm;

K的單位為N/mm;

評論