數字光電耦合器為汽車應用 提供低功耗和高隔離

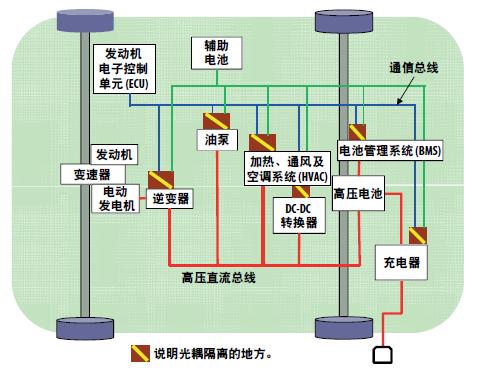

圖 3. EV/HEV 中的電氣系統

IPM 驅動逆變器

電動車內的逆變器能轉換 DC 電池電壓,以使電池能驅動 AC 異步電機或 DC 無刷電機。IGBT(絕緣門雙極晶體管)是常見的功率轉換設備,而 IPM(智能集成功率模塊)[4] 混合動力模塊則在一個緊湊的封裝結構內同時對IGBT 和門驅動電路提供功率。大多數 IPM,像 Fuji Electric(富士電機)的 Econo 7MBP150TEA060,還融合了過溫檢測、過流檢測和反饋故障報警到微控制器的欠壓保護功能。圖 4 所示是一個典型的逆變器系統。

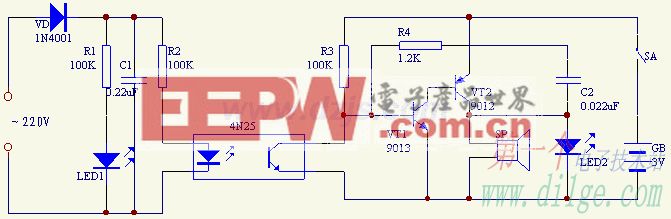

圖 4. 光電耦合器在變頻器的 MCU 和 IPM 之間提供隔離(示有 IPM 與 MCU 之間的 U 相明細,V 相 和 W 相的連接端則不顯示)。

在這一系統圖解中,隔離電路處于 MCU 和 IPM 之間。六個 ACPL- K43T 數字光電耦合器能隔離 IPM 的六個門驅動器輸入端(上下三個 IGBT 用于三個電源相位)。為了減少該圖的復雜性,僅對 U 相顯示光電耦合器;V 相和W 相則需要更多的光電耦合器。四個 ACPL-K49T [5] 光電耦合器隔離 IPM 合成的故障反饋信號(三個用于各上相,一個用于下相)。

電源分布如圖 4 右側部分所示。 光電耦合器的 5V 電源是直接由 12V 電池通過穩壓器轉換而成的;Vcc_15V 電源則由一個隔離式 DC/DC 轉換器產生,為所有低通道電路供電;三個附加的隔離式 DC/DC 轉換器能輸出 15V VccU/VccV/VccW,且彼此均處于浮載狀態并單獨為上通道電路供電。

CAN 總線隔離

車內 CAN 總線網絡連接著主機控制 ECU 和局域子系統,例如溫控器、電池管理系統 (BMS)、牽引逆變器、油/液壓泵和其他子系統。

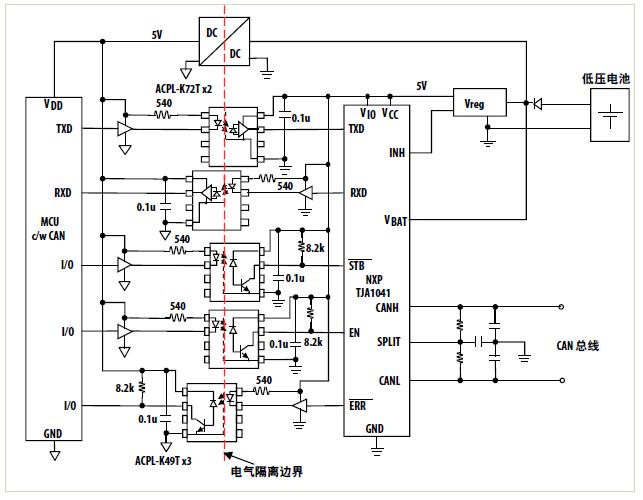

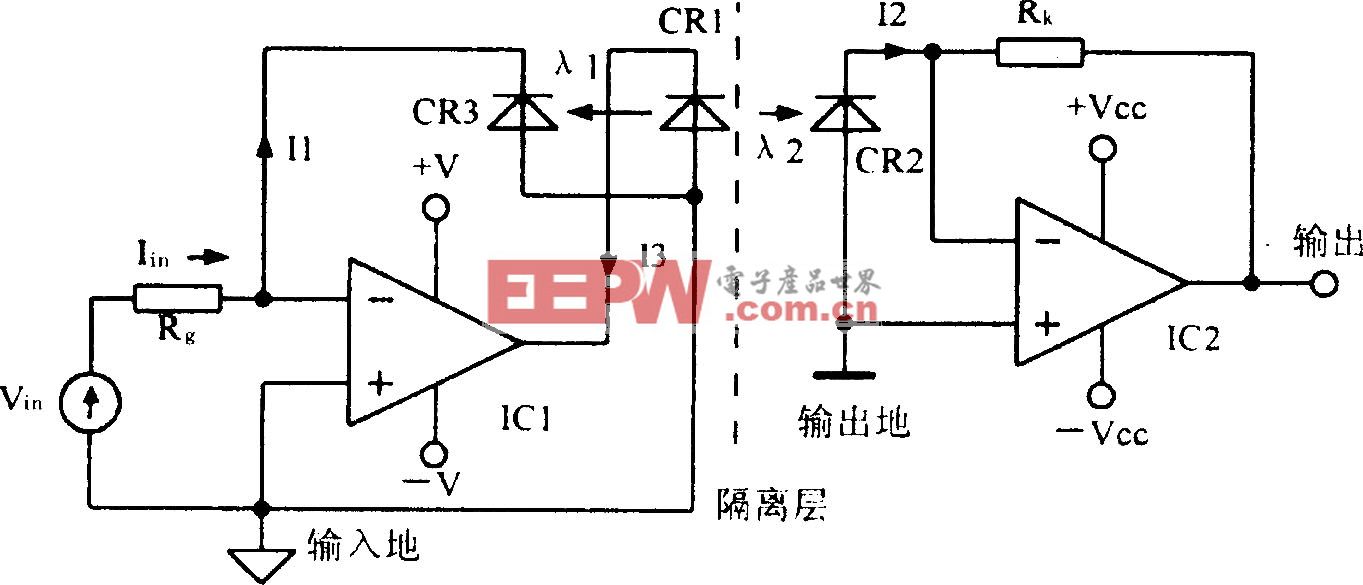

圖 5 所示的光電耦合器在系統中可能出現高壓的局域設備和低壓 CAN 總線之間提供電氣隔離邊界。這將確保穩定運行、消除電氣噪聲和防止子系統之間的干擾。

圖 5. 光電耦合器在局域設備 MCU (微控制器)與 CAN 總線收發器之間提供隔離

一個 CAN 收發器子系統的示例顯示了接口連接端如何配置為 NXPTJA1041 CAN 控制器的原理(圖 5)。兩個ACPL-K72T 光電耦合器能發送和接收 MCU 和 TJA1041 之間的數據。由于 -40°C 至 125°C 工作溫度范圍內的最大傳播延遲時間達 100ns,因此 ACPL-K72T 具有廣泛的性能范圍,包括汽車應用中所有的 125kbps、250kbps 和500kbps 3 級高速 CAN 數據傳輸速率[6]。三個低速 ACPL-K49T 光電耦合器分別為 STB、EN 和 ERR 的收發器引腳傳輸指令、狀態或反饋信號。低壓電池通過一個穩壓器轉化成 5V 電源對收發器供電,而一個隔離式 DC-DC 轉換器則對 MCU 提供 5V 電源。

SPI 隔離

串行外設接口總線 (SPI) 通常適用于處理器及其外圍芯片之間,如汽車電池組電芯的電壓監測系統。汽車的高壓電池由多層電芯堆疊而成,而電芯數量多達一百多片。為了平衡充電期間的電池組電芯的電壓或監控電池組驅動電機輸電時的電芯能量,每個電芯的電壓需要逐個測量,待模擬電壓采集后,測量模塊內的 ADC 會將其轉換成數字數據并通過 SPI 總線傳輸給作為主設備的 BMS MCU。

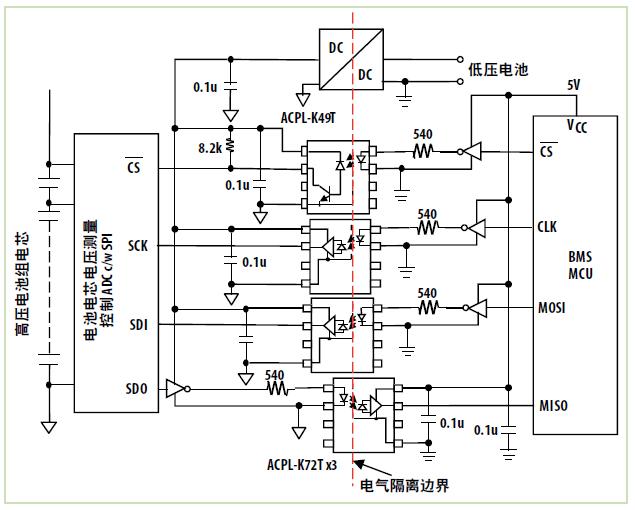

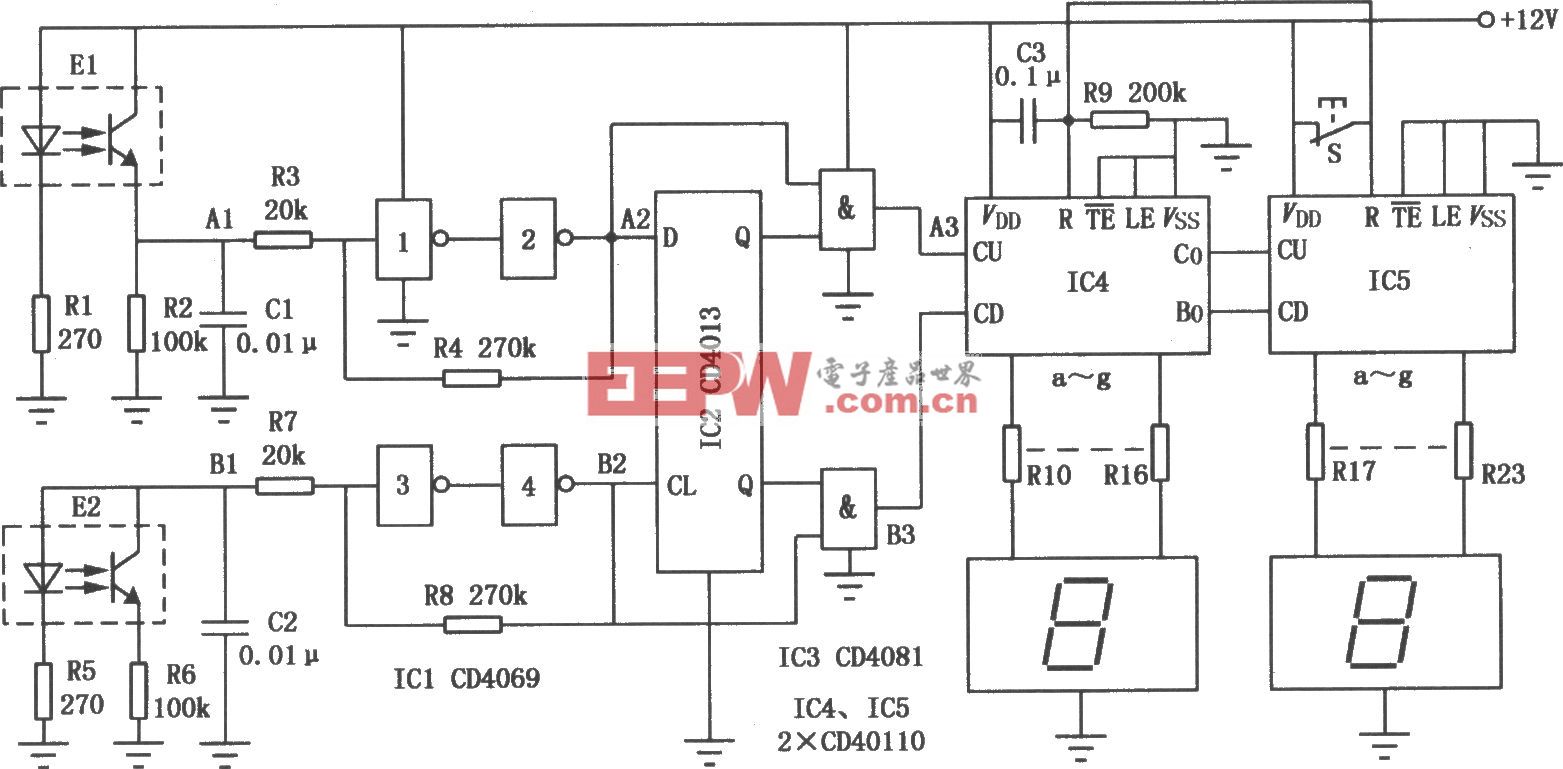

圖 6. 光電耦合器隔離 SPI 總線信號

如圖 6 所示,典型的 4 線 SPI 接口包括時鐘、數據輸入/輸出和芯片選擇通道。三個高速 ACPL-K72T 光電耦合器接口數據輸入/輸出信號和時鐘頻率高達 2MHz,一個低速 ACPL-K49T 將芯片選擇狀態從主/MCU 傳輸到從設備/ADC。一個隔離式 DC-DC 轉換器對被控實線電路提供 5V 電源。 隔離邊界為低電壓電路至高電壓電池組提供絕緣,并能防止因電池電壓波動而引起的噪音干擾。

評論