基于STM32的二維滑臺不規則軌跡精密控制

摘要:在工業控制中,往往要求多個步進電機控制多維滑臺,且能同時進行多維精密控制或者單維精密控制,這樣才能精確控制滑臺在多維上的軌跡。本文在分析STM32產生PWM波的頻率和時序以及步進電機控制原理的基礎上提出了一種通過程序設置實現定時器中斷控制PWM數量的方法,從而精確控制PWM波頻率及輸出特定個數的PWM波,在機車牽引梁數控磨削設備的實際項目中實現步進電機精確控制二維滑臺的不規則軌跡,并分析了系統的可靠性。該步進電機精密控制方法可推廣到許多實際的應用項目中。

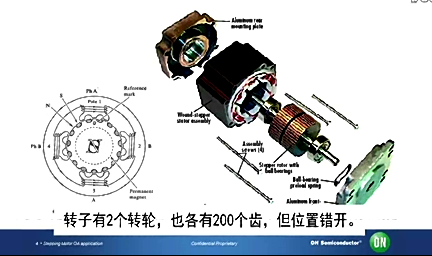

本文引用地址:http://www.104case.com/article/201610/306632.htm在現代工業控制中步進電機的控制是滑臺控制的執行機構。區別于其他控制電機的最大特點是,它是通過輸入脈沖信號來進行控制的,即電機的總轉動角度由輸入脈沖數決定,而電機轉速由脈沖信號的頻率決定。

在很多情況下需要讓步進電機控制滑臺運動非常精確的距離,且運行軌跡是不規則的,運行時速度需可調。本文首先介紹系統的硬件電路原理;分析了控制滑臺運行不規則軌跡的計算方法;在此基礎上提出了用定時器中斷的方法精確控制PWM數量;介紹了具體的軟件實現方法并分析了系統測試結果。

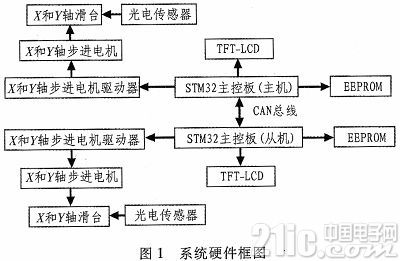

1 系統硬件設計

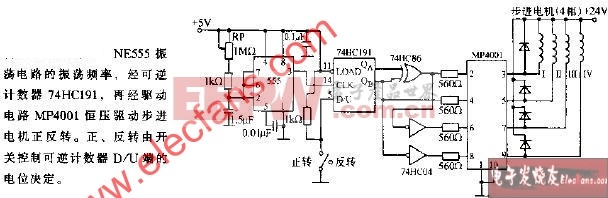

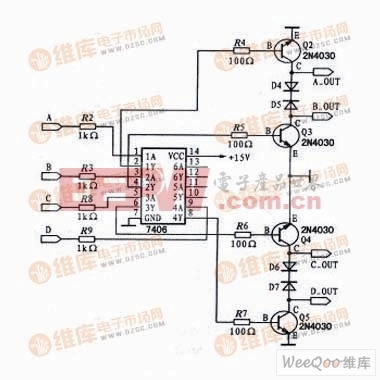

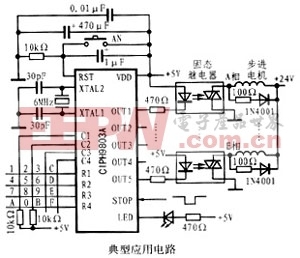

本論文基于機車牽引梁數控磨削設備的電控設計,此設備用來磨削一個帶弧線的六邊形物體,因此要求設計兩維滑臺的電控部分,以精密控制磨削頭的運行軌跡,經分析此軌跡呈不規則路線。系統硬件框圖如圖1所示,本系統的主控芯片是STM32F407,該芯片主頻高達168 MHz,PWM定時器的頻率同樣可以達到168 MHz,在頻率要求較高的設計中有較顯著的優勢。同時對于定時器中斷控制PWM數量可以防止中斷嵌套,且可以顯著減少中斷現場保護的開銷,且該芯片支持SPI、CAN、I2C等多種協議。

主機和從機分別用兩臺兩相步進電機來帶動X軸和Y軸滑臺,步進電機用M860驅動器來驅動。STM32主控板給驅動器發送PWM信號、方向和使能信號,驅動器經過光耦隔離并細分后來驅動步進電機。本系統主機和從機之間用CAN總線來進行通信,CAN總線具有實時性強、傳輸距離較遠、抗電磁干擾能力強、成本低等優點。主機和從機可以單獨運行,只有當需要的時候采用CAN總線來進行同步。主機設置PWM的頻率、滑臺位置等數據以及發送開始運行、停止運行等信號,從機通過CAN總線接收相關數據和指令。當從機結束運行就會發送結束信號給主機。主機和從機之間通過CAN總線進行同步。

2 系統軟件設計

2.1 二維滑臺的運行模式

以二維滑臺為研究對象,滑臺由步進電機帶動,滑臺的運行模式中包含了二維滑臺的單獨運行和同時運行,假設滑臺的齒距為10 mm(步進電機轉動一圈,滑臺前進10 mm)。

假設目標滑臺前進距離為L。驅動器細分倍數為、步進電機總步數、PWM脈沖總個數為別為n、N、P。則

![]()

為了便于計算,此次設計將驅動器細分倍數設為5,則

P=N=100L (2)

即當滑臺需要前進距離為Lmm時,則步進電機總步數以及PWM脈沖總個數也應該為100 L。

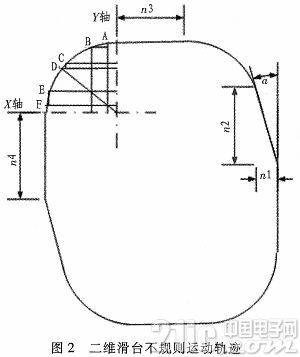

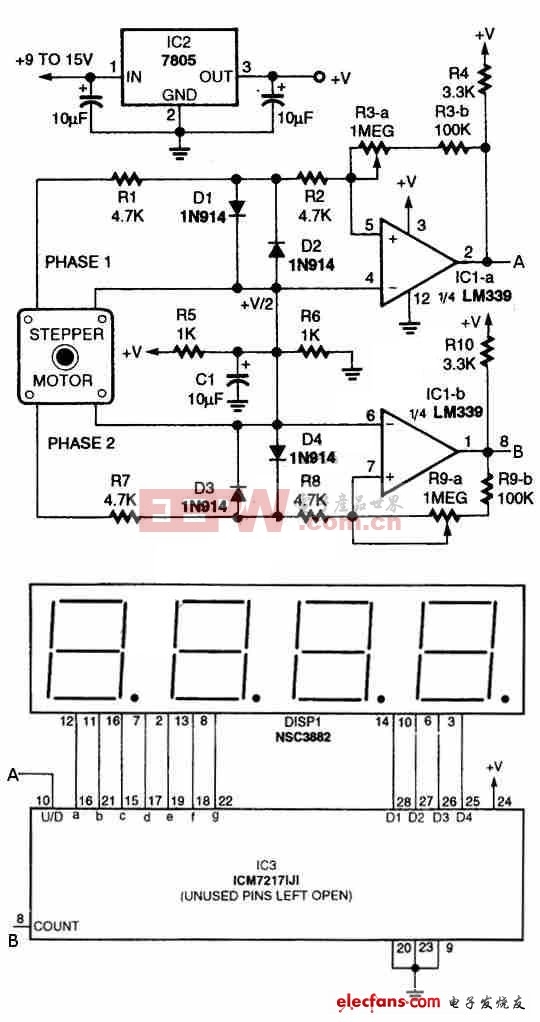

如圖2所示是二維滑臺的不規則運動軌跡,軌跡由直線、斜線、圓弧組成。各種軌跡實現方法如下:

1)斜線軌跡

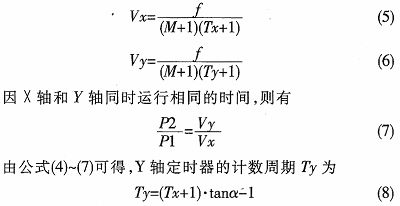

由圖2可知,二維滑臺有同時運動和結束的過程,對于斜線部分X軸滑臺運距離為n1的過程中Y軸滑臺同時運行距離為n2。有公式2可知X軸滑臺和Y軸滑臺運行n1和n2的距離所需要的PWM的脈沖個數分別為P1、P2則有P1=100n1,P2=100n2,以X軸為基準,則

n2=n1·cosα (3)

P2=P1cosα (4)

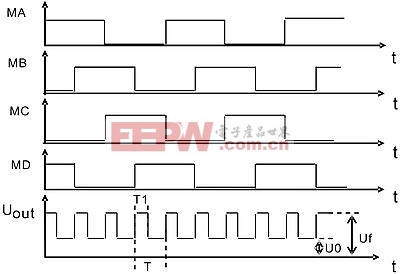

STM32定時器產生的PWM頻率由系統時鐘f、預分頻值M、計數周期T決定,系統時鐘f和和預分頻值M不變,以改變計數周期T來改變PWM的頻率。

以X軸滑臺為基準,Tx、Ty分別為X和Y軸定時器計數周期,Vx、Vy分別為X軸和Y軸定時器頻率,則有

2)單滑臺運動軌跡

如圖2所示,對于距離為n3的部分,由于只需要在X軸方向上運動,由公式2可知需要的PWM數量為100n3,因此只需要設置X軸定時器的PWM頻率為固定值。并且計數100n3個PWM數量然后停止,軌跡在X軸方向上運動的距離就為n3。

而對于距離為n4的部分,和n3部分唯一不同的地方就是此時只需在Y軸方向運動。因此只需要設置Y軸定時器的PWM頻率為固定值,并且計數100n4個PWM然后停止。

3)圓弧軌跡

而圓弧部分是以直線切割的方式實現的,圓弧角度為90度,D點是圓弧的中心點,圓弧半徑為55 mm。

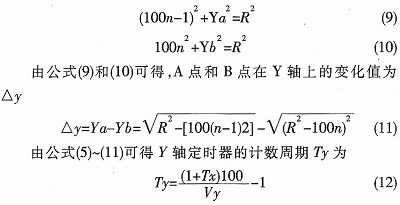

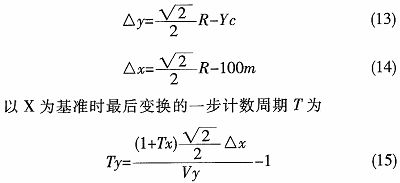

D點以上以X軸為基準,假設X軸定時器產生的PWM頻率為,每輸出100個PWM時Y軸定時器頻率變換一次。假設A點變換了n-1次PWM,而B點變換了n次PWM,則A點坐標為(100(n-1),Ya),B點坐標為(100n,Yb),圓弧半徑為R,則有

但是由于圓弧中點對應的X軸的PWM數量往往不是100的倍數,所以假設C點是離中點D最近的點,C點變換了m次PWM,則C點X軸坐標為100m,D點X和Y軸的坐標![]() 都為,則有

都為,則有

在D點以下以Y軸為基準,假設Y軸定時器產生的PWM頻率為Vy固定不變,每輸出100個PWM時X軸定時器頻率變換一次。假設E點變換了i-1次 PWM,而F點變換了i次PWM,則E點坐標為(Xe,Yd-100(i-1)),F點坐標為(Xf,Yd-100i),圓弧半徑為R,則有

通過式(8)、(11)、(19),在程序的每一步中設置Tx、Ty的值來實現X、Y軸滑臺以所要求的軌跡運動。

2.2 統軟件流程圖

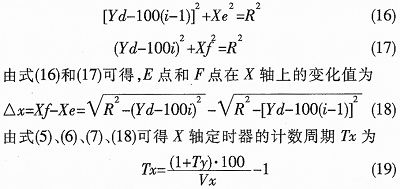

如圖3所示是系統軟件的流程圖,系統在初始化時為了防止意外的碰撞,需要尋找零點,尋找零點結束后進行滑臺轉速、軌跡中每一步PWM數量的設置,并通過 CAN總線將設置的數據發送給從機。設置完成后,當主機檢測到物件過來的信號后,將開始運行的信號通過CAN總線發送給從機,使主機與從機同時開始運行,當從機運行完成后發送反饋信號給從機,主從機同時停止運行。當一次運行完成以后看情況確定是否需要重新設置參數,如果需要重新設置則進入滑臺運行軌跡參數設置狂態,否則進入等待運行狀態。

在主從機運行過程中,由滑臺運行模式可知,滑臺是以不規則的軌跡運行的。因此根據滑臺的運行模式,在每一步運行之前需要計算滑臺運行的距離及兩個滑臺的PWM頻率。

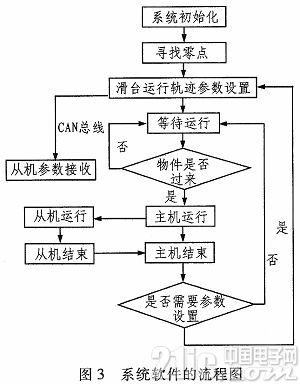

3 系統測試

將該系統運用到實際的環境中,以垂直于地面放置的二維滑臺為研究對象,使滑臺以圖2中的軌跡運行。在設備運行的起始點做標記,設置滑臺運行在90秒/圈,45秒/圈30秒/圈三種速度下,并且分別運行10圈,15圈,20圈,25圈得到運行結束時與起始點的距離,如表1所示,同樣轉速時轉動圈數越多誤差越大;轉動相同圈數的情況下,滑臺轉速越高誤差也是越大。

經過實際分析得出,這些誤差是由兩方面造成的。一方面,由于滑臺是垂直于地面放置,滑臺在下降過程中難免會因為重力的作用而下降。另一方面,在定時器輸出 PWM數量固定的情況下,由于在系統運動過程中需要改變經常需要改變PWM的頻率,而改變一次PWM的頻率會有1個CLOCK的延遲。

4 結束語

本文介紹了用STM32控制滑臺運行不規則軌跡的計算方法,在此基礎上提出了用定時器中斷的方法精確控制PWM數量。通過精密控制X軸和Y軸的滑臺,使磨削頭能以直線、斜線和弧線的軌跡精確運動,達到成功磨削工件的目的。經過實際的測試表明該系統工作穩定,精確度較高。

本次設計是二維的滑臺,但設計的思想和方法也可推廣到三維滑臺的控制設計。要想獲得更精確的步進電機控制,可考慮使用DSP作為主控芯片,從而可以有更高的運算速度和控制精度。本論文精確控制兩維滑臺運行軌跡的方法可推廣應用到許多步進電機控制的項目中,比如本實驗室另一個項目——顯微鏡電動載物臺的精密控制。

- STM32單片機中文官網

- STM32單片機官方開發工具

- STM32單片機參考設計

評論