基于C8051和μC/OS-Ⅱ的數(shù)控機(jī)床嵌入式執(zhí)行控制器

(4)加工監(jiān)控任務(wù)

加工監(jiān)控任務(wù)根據(jù)當(dāng)前的工作狀態(tài)(手動(dòng)方式或自動(dòng)方式)激活插補(bǔ)計(jì)算任務(wù),并進(jìn)行加工狀態(tài)的監(jiān)控。手動(dòng)工作方式下,操作員在PC機(jī)上手動(dòng)控制刀具向 -x,+x,-y,+y,-z,+z六個(gè)方向運(yùn)動(dòng)、刀具返回基準(zhǔn)點(diǎn)、端面找正和孔中心定位等操作。自動(dòng)工作方式下,操作員向控制器傳送直線、圓弧的運(yùn)動(dòng)命令,控制器自動(dòng)完成該線形的運(yùn)動(dòng)。加工監(jiān)控任務(wù)的實(shí)時(shí)性要求較高。

(5)插補(bǔ)計(jì)算任務(wù)

插補(bǔ)計(jì)算任務(wù)是計(jì)算輪廓起點(diǎn)和終點(diǎn)的中間點(diǎn)坐標(biāo)值。本系統(tǒng)采用逐點(diǎn)比較法進(jìn)行插補(bǔ),插補(bǔ)任務(wù)每執(zhí)行1次產(chǎn)生1個(gè)行程增量,每個(gè)行程增量以1個(gè)脈沖的方式輸出給步進(jìn)電機(jī)。插補(bǔ)任務(wù)的運(yùn)行周期可能低于操作系統(tǒng)時(shí)鐘,達(dá)到每秒數(shù)千次,因此使用定時(shí)器1作為插補(bǔ)運(yùn)動(dòng)時(shí)間控制器。插補(bǔ)計(jì)算任務(wù)在該軟件中的實(shí)時(shí)性要求最高。

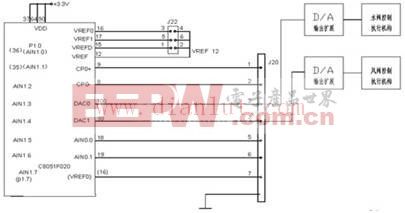

(6)間隙電壓檢測(cè)和限位開關(guān)狀態(tài)檢測(cè)任務(wù)

該系統(tǒng)用于電火花線切割數(shù)控機(jī)床,間隙電壓是電火花加工時(shí)工具(電極絲)與工件之間的放電電壓,該數(shù)據(jù)是對(duì)放電加工過程進(jìn)行實(shí)時(shí)檢測(cè)的重要參數(shù),需要實(shí)時(shí)采集。限位開關(guān)是指刀具運(yùn)動(dòng)到加工臺(tái)邊界位置時(shí),觸發(fā)的一個(gè)狀態(tài)開關(guān)。當(dāng)?shù)竭_(dá)這個(gè)感應(yīng)開關(guān)時(shí)刀具應(yīng)該停止工作,起到一個(gè)保護(hù)作用,也就是限定了運(yùn)動(dòng)的位移,該信息也需要實(shí)時(shí)采集。這兩個(gè)任務(wù)具有實(shí)時(shí)性高,執(zhí)行頻繁,執(zhí)行時(shí)間短的特點(diǎn),因此把它們?cè)O(shè)為一個(gè)檢測(cè)任務(wù)。與插補(bǔ)任務(wù)相同,由于檢測(cè)任務(wù)的運(yùn)行周期低于操作系統(tǒng)時(shí)鐘,因此使用定時(shí)器3作為檢測(cè)任務(wù)的時(shí)間觸發(fā)器。

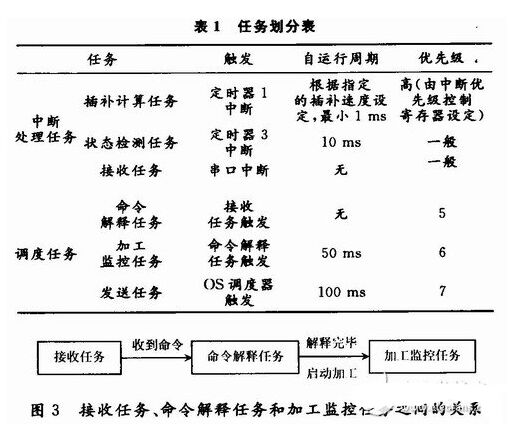

上面將實(shí)現(xiàn)的功能劃分為6個(gè)任務(wù),介紹這些任務(wù)的功能,并對(duì)其實(shí)時(shí)性要求做了分析。上述任務(wù)劃分如表1所示。

3.3 任務(wù)間通信

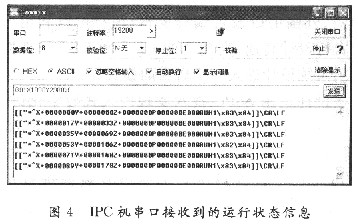

在完成任務(wù)劃分后,還需要考慮任務(wù)的通信和同步。發(fā)送任務(wù)與檢測(cè)任務(wù)是獨(dú)立的,接收任務(wù)、命令解釋任務(wù)和加工監(jiān)控任務(wù)存在聯(lián)系,如圖3所示,這里需要使用信號(hào)量和郵箱解決任務(wù)間的通信同步。

(1)命令信號(hào)量SemCmd。當(dāng)接收任務(wù)接收到一條命令信息時(shí),發(fā)出該信號(hào)量,由命令解釋任務(wù)接收,取出并解釋命令后,清除該信號(hào)量,允許接收新命令。

(2)加工啟動(dòng)消息郵箱Mbox。當(dāng)命令解釋任務(wù)發(fā)現(xiàn)命令信息為插補(bǔ)命令時(shí),將信息翻譯成約定格式存入郵箱,發(fā)送出去,加工監(jiān)控任務(wù)接收。

4 實(shí)驗(yàn)結(jié)果

實(shí)驗(yàn)測(cè)試,IPC通過串口向執(zhí)行控制器發(fā)送直線插補(bǔ)命令G01X1000Y2000LF,如圖4所示,觀察返回信息中的x,y軸坐標(biāo),各點(diǎn)基本分布于點(diǎn)(O,O)與點(diǎn)(1000,2 000)的直線周圍,誤差小于1個(gè)運(yùn)動(dòng)當(dāng)量,這說明整個(gè)系統(tǒng)運(yùn)行正常。

5 結(jié)語(yǔ)

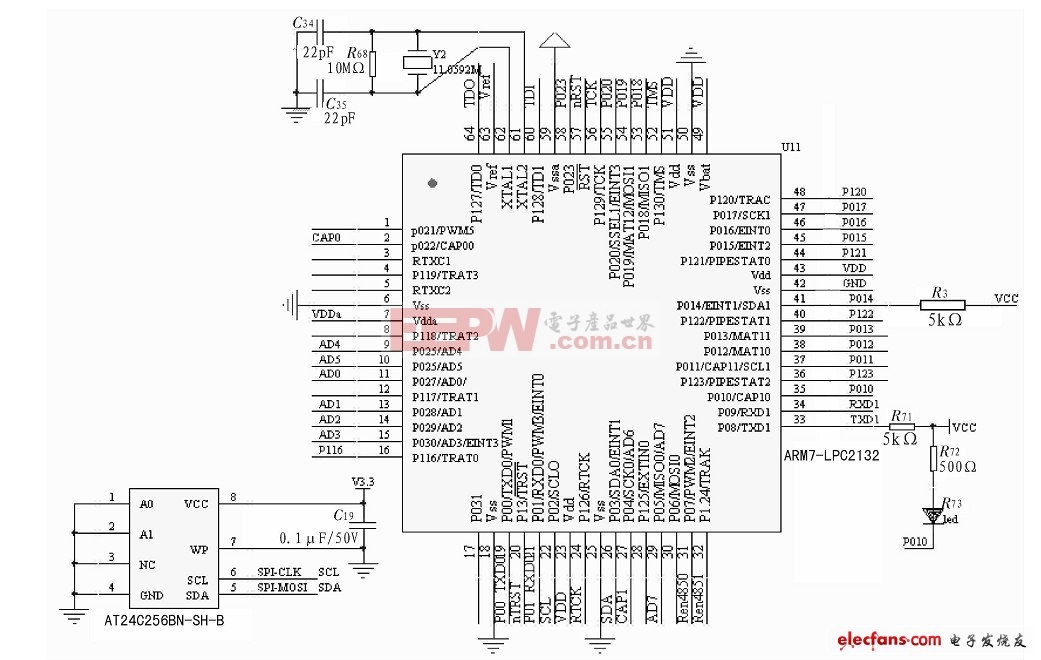

C8051F020($12.6125)處理器具有豐富的硬件資源和強(qiáng)大的處理性能,μC/OS-Ⅱ具有實(shí)時(shí)性高,通用性好,移植、擴(kuò)展方便等特點(diǎn)。基于該軟硬件平臺(tái),可以降低系統(tǒng)的復(fù)雜度,提高產(chǎn)品的開發(fā)速度。經(jīng)驗(yàn)證,該硬軟件系統(tǒng)能滿足該數(shù)控系統(tǒng)的要求,具有可行性。

評(píng)論