無線工業網絡的應用

由于市場需求的提升,江淮汽車制造廠原有部分生產系統已不能滿足產能的提升需求:涂裝底漆生產線存在瓶頸工位,受工藝時間的限制,節拍時間長;底漆生產線采用分段供電的控制方式,所有的動作都由地面主控PLC完成,技術比較落后,柔性差,擴充很難;老系統已使用了10年,部分設備出現老化,故障率很高,維護十分困難。 但是原有的工藝槽體還是存在提升潛力的,槽體空間比較大,能夠放入兩臺車體進行工藝處理。通過對原生產線瓶頸工位進行雙工位改造和增加自行小車車組,可以消除瓶頸,但是使用原有控制系統是很難實現的,勢必要進行改造升級。

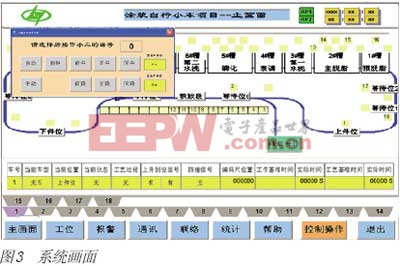

此次江淮汽車制造廠底漆生產線的改造,實際上就是底漆生產線自動化輸送系統(環行自行小車)的改造。最終達到的產能目標,改造后單排、一排半車型工藝節拍為210s(原來為280s),產能提高近30%;雙班日產量達到300臺(原來為200臺左右)。

工藝介紹

汽車涂裝底漆生產線(又稱“前處理和電泳生產線”)主要由工藝槽體系統和自動化輸送系統組成。它是汽車涂裝的第一道關鍵工序,底漆質量的好壞,直接關系到后序工藝,而底漆生產線的輸送機構的自動化程度及好壞又直接影響涂裝的質量和效率。

底漆生產線共有11個工藝槽體,依次是:預脫脂、脫脂、第一水洗、表調、磷化、第二水洗、去離子水洗、電泳、UF超濾水洗、超濾水洗和去離子水洗。第一個槽體到最后一個槽體距離約100m,另外還有上線點、下線點和積放段,整個環行滑觸線全長約218m。

底漆生產線動作過程是:上線點將焊裝車間焊好的白車身裝好在吊具上,吊具升到位后自行小車帶著吊具依次進入上述槽體進行工藝處理,然后從下線點將電泳好的車身從吊具中取下,空吊具升到位后,小車繼續運行,經過積放區重新回到上線點進入下一循環。

無線解決方案的產生

盡管底漆生產線動作過程比較簡單,但我們是在仍生產使用的老線基礎上進行改造,而且改造時間很短(10天左右),風險很大。我們的方案規劃始終圍繞著:確保可靠性,減少現場施工量,減少編程調試時間,并且實現全信息采集的出發點進行。

評論