基于計算機的機床測試系統設計

加載控制: 3路

總計DI:24路,AI:8路,DO:18路,AO:6路。

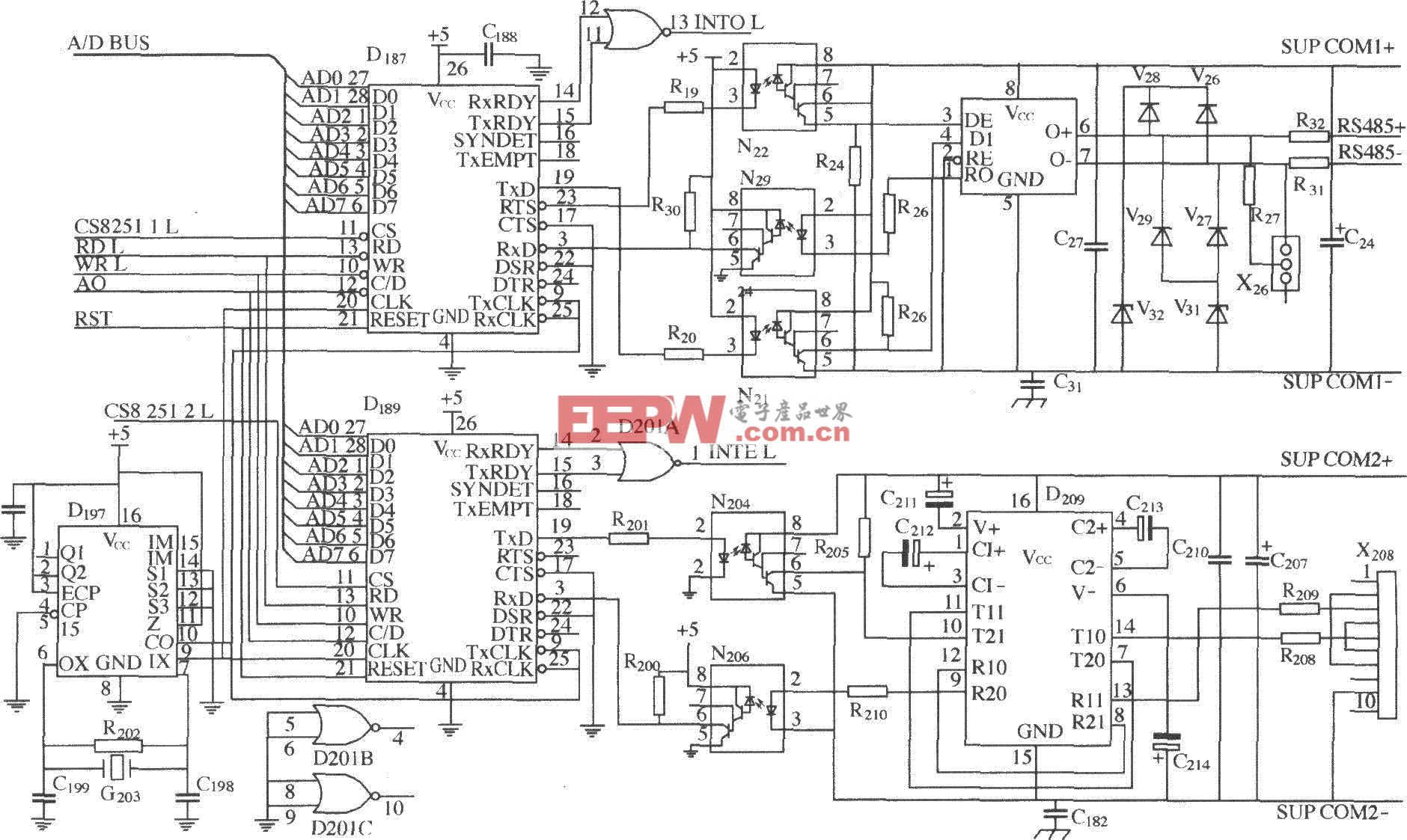

本系統采用的輸入輸出接口卡均為PCI總線,由于測試和控制量較多,所以采用了三塊接口卡,通過硬件調線,設置其基地址分別為300H和330H。模擬信號輸入輸出通道相互獨立,分辨率為12位,其信號范圍如下:

輸入范圍:-10V~+10V

輸出范圍:-10V~+10V

接口卡的數字輸入輸出信號與TTL電平兼容,易于和其他部分相連,特性如下:

輸入低電平VIL≤0.8V

輸入高電平VIH≥2.0V

輸出低電平VOL≤0.5V

輸出高電平VOH≥2.4V

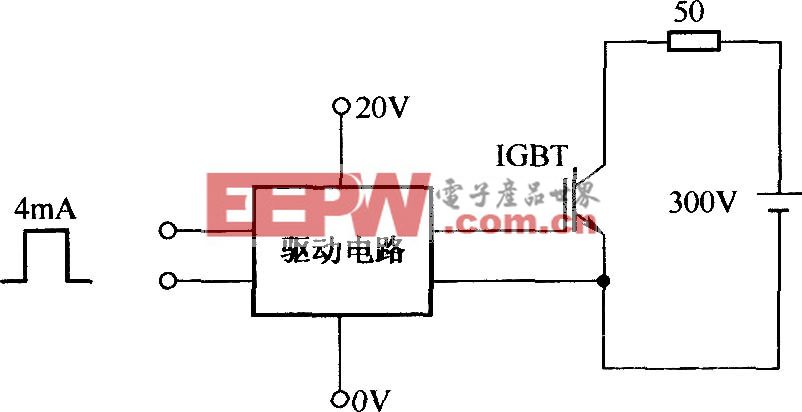

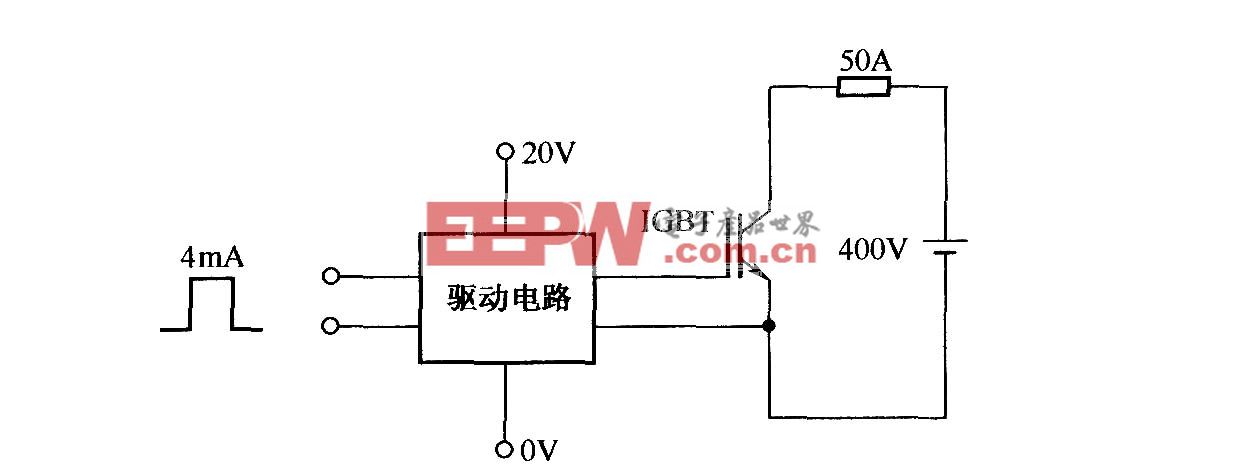

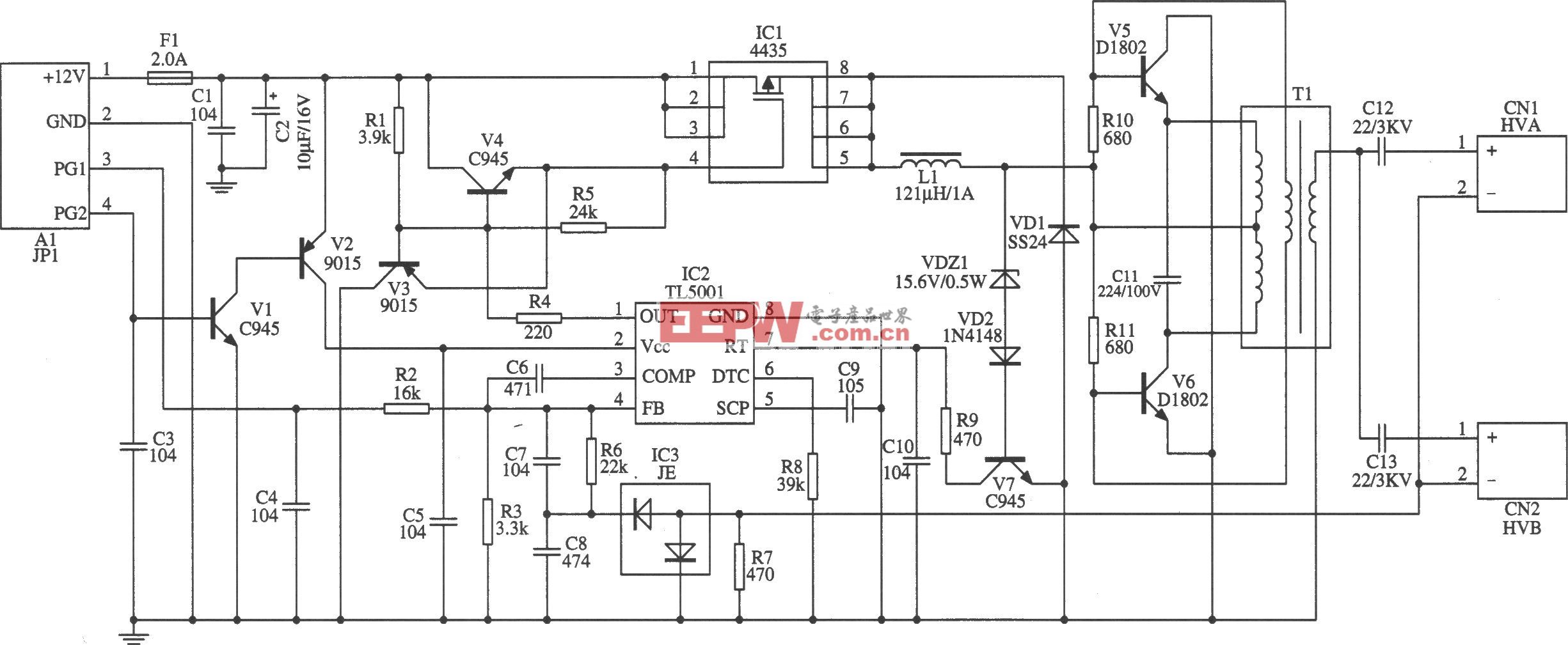

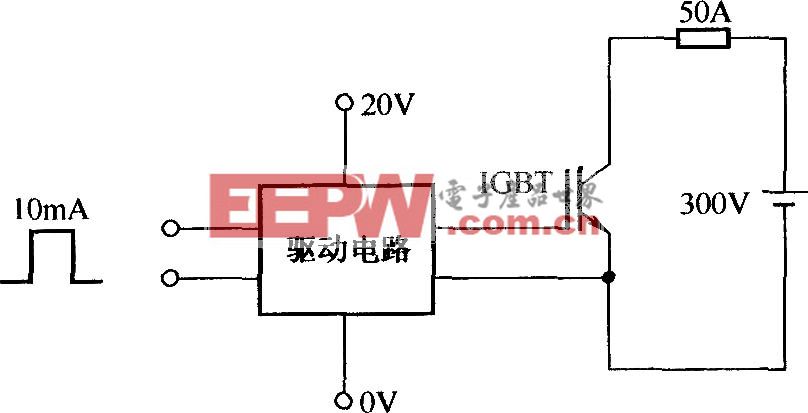

為了保證系統運行的安全性,系統還采用了一塊隔離驅動卡,通過光電隔離等手段來保證計算機信號和外界信號的隔離,并把接口卡的輸出信號放大為伺服驅動器和離合器等所需強度控制信號。

運動控制模塊

主要包括伺服系統和加載系統。伺服系統由伺服電機驅動器、伺服電機和光電碼盤組成,其主要作用是控制測試過程中被測減速器按照一運動規律運 轉。本系統中,采用了3套松下(MINAS)伺服系統分別控制X、Y1、Y2三軸,該系統有速度控制、位置控制和轉矩控制三種控制方式,能滿足測試過程中 的各種運動控制要求,在使用前,需進行參數設置,有關參數設置如下:

NO.25=10000, NO.26=7200

NO.27=1, NO.29=3

伺服驅動器受計算機接口卡控制,接口卡的伺服指令輸出為+3V時,伺服電機轉速為1500轉/分。計算機還通過接口卡控制伺服驅動器的符號 位、輸出禁止、SV-ON位和C-MODE位。符號為1時對應CCW方向(正轉),脈沖輸出為1時禁止有效,SV-ON低電平有效,C-MODE低電平為 速度控制方式,高電平為位置控制方式,在測試過程中,根據測試項目不同,計算機按照程序改變這些控制信號,使伺服電機工作于不同方式和狀態。

加載系統主要負責向軸端提供虛擬負載,加載控制器接受計算機輸出的模擬信號,并根據這個信號調整加載裝置流過的電流,進而控制軸端轉矩。

傳感器模塊

接近傳感器選用量程為20mm,輸出電壓為0~5V的WYD系列直流位移傳感器,該傳感器與電子電路集成一體,安裝使用方便,不需外加放大 器,可直接與計算機輸入輸出接口卡連接,進行模數轉換及數據處理,進而把相對位移的微變量提供給計算機,系統共采用8個接近傳感器測試調高精度。

轉矩傳感器選用JN338轉矩傳感器,該傳感器可實現能源及信號的非接觸傳遞,并做到了傳遞與是否旋轉無關,與轉速大小無關,與旋轉方向無關,輸出信號為脈沖信號。

增量式光電編碼器作為速度和位移傳感器,它的輸出一方面提供給伺服系統進行運動控制,另一方面供計算機采集,計算機通過軟件對編碼器輸出信號進行轉換和計數,計數總值與脈沖當量的積即為位移量,而短時間內的位移量即為瞬時速度。

接口軟件開發

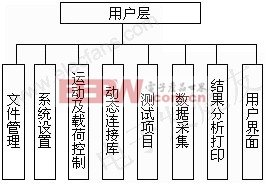

系統接口軟件主應用程序是在Windows操作系統下,用可視化程序開發工具Visual Basic6.0開發的. 軟件操作界面采用Windows風格,其框圖如圖2所示。

圖2 系統軟件框圖

Visual Basic6.0是一門功能強大的計算機高級可視化編程語言,但卻不能直接訪問計算機輸入輸出接口,為了解決這一問題,系統用C++語言編制了一個動態連 接庫(DLL),對硬件端口的訪問功能全在連接庫中實現,當需要訪問某個端口時,調用相應的連接庫函數,進行動態連接。這樣不但實現了預定功能,而且使軟 件結構優化,節約了大量系統資源。

結論

以本系統設計的機床測試系統,運行平穩,界面友好,操作方便,控制精度高,定位精度X軸Y1軸Y2軸都達到了0.024mm,重復定位精度X軸Y1軸Y2軸都達到了0.015mm。

評論