直接甲醇燃料電池雙極板的研究進展

4.3.2 碳/聚合物復合材料

根據添加樹脂的不同,碳/聚合物復合材料分為熱固性和熱塑性兩種。通常采用的熱固性樹脂有酚醛樹脂、環氧樹脂和乙烯基樹脂。在制備雙極板的過程中,熱固性樹脂經模鑄,可以立即成型,固化所需時間很短。通常采用的熱塑性樹脂有聚偏氟乙烯、聚丙烯、聚苯硫醚、聚醚醚酮和聚醚砜等。在利用熱塑性樹脂制備雙極板時,大多采用注射成型及模壓成型技術。

孫斌等人以熱塑性丙烯酸樹脂TAR(Thermoplastic Acr-ylic Resin,型號:TAR-B-3)作為石墨的粘結劑,采用模壓一次成型制備復合材料雙極板。研究了成型溫度、成型壓力、樹脂含量及不同導電填料種類配比對雙極板性能的影響。結果表明在較低的成型溫度和成型壓力下采用溶劑溶解法制備的雙極板性能要優于直接混合法。并得出較好的制備工藝:樹脂質量分數為10%~16%,天然與人造石墨比例接近l:l,成型溫度為130℃~160℃,成型壓力為8―12 MPa。

陰強等人以酚醛樹脂與石墨粉料為原料,通過熱模壓成形得到一種質子交換膜燃料電池雙極板材料。經實驗發現酚醛樹脂質量分數為150%,石墨顆粒粒徑為105μm,固化溫度為240℃時.導電復合材料的電導率和彎曲強度達142 s/cm,6 116 MPa。

羅曉寬等人采用國產石墨,選用雙酚A型環氧樹脂及線型酚醛樹脂為填料,模壓制作成雙極板。研究了不同質量分數的樹脂制作的雙極板的性能,并最終制作出適合電池運行的合格雙極板。其性能為:彎曲強度大于45 MPa,拉伸強度大于35 MPa,透氣性能達到10-cm3(cm2s)-1的數量級。

4.3.3 金屬/聚合物復合材料

沈春暉等人采用高鋁水泥作為粘結劑,石墨作為導電填料,通過室溫模壓的方法制備了導電復合材料雙極板。并對其電性能和力學性能的影響因數進行了分析和評價。實驗結果表明:含有60 wt%石墨的石墨,高鋁水泥模壓復合材料雙極板的電導率和力學強度基本上可以同時滿足質子交換膜燃料電池的使用要求;并且該復合材料雙極板含有凝膠毛細孔,約具有7 wt%的含水量,具有自增濕功能。本文引用地址:http://www.104case.com/article/181382.htm

5 雙極板的流場結構設計

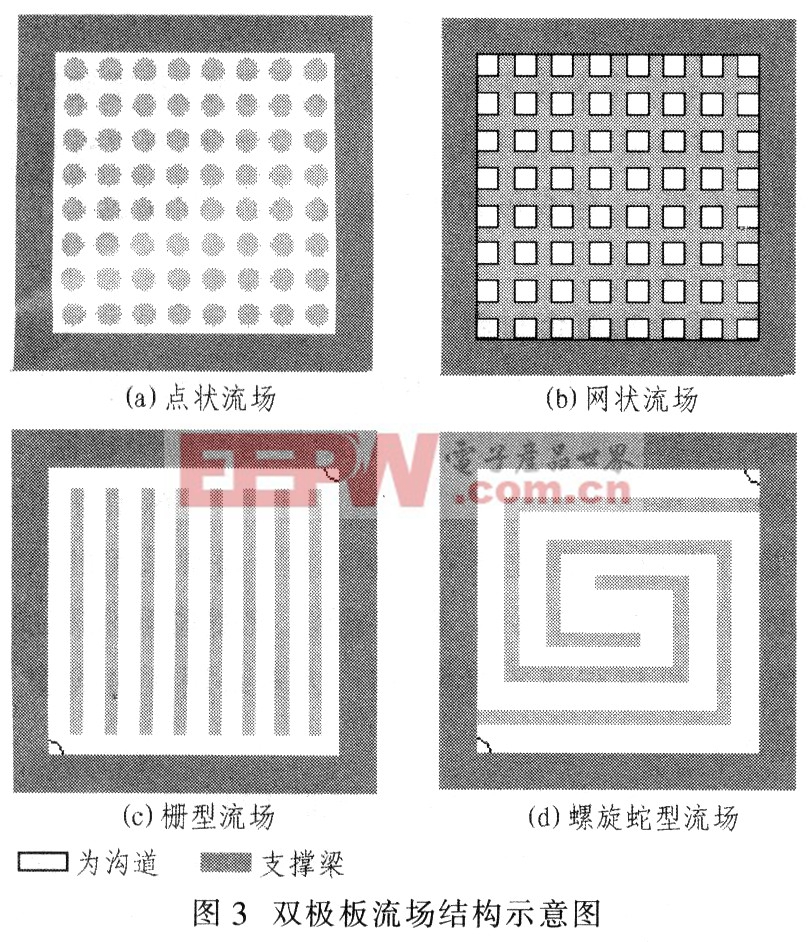

流場結構是否設計合理直接關系到電池性能的好壞。流場結構設計的目的就是提高甲醇的利用率,使得甲醇經過流場在擴散層表面盡可能的均勻分布。DMFC流場區內部由支撐梁和溝道兩部分組成,它們分別起到支撐擴散層和引導流體的作用。DMFC流場結構主要有以下類型:點狀流場、網狀流場、柵型流場、螺旋蛇型和叉指型流場等如圖3所示。

點狀流場由許多排列規則的方形或者圓形等形狀的脊構成流場網絡。這種流場設計結構比較簡單,但是燃料易發生短路現象,導致流場板利用率下降,進而影響電池性能。

網狀流場中,燃料流經的路程相同,因而分配比較均勻。

柵型流場結構簡單,易加工,從人口到出口的通道相對較短,而且沒有方向變化,不易造成因反應劑流動而引起的短路現象。但反應劑在流場里產生的壓降很小,會引起反應劑的分布不均,從而導致電池性能不穩定。螺旋蛇型流場利于反應劑的均勻分布,但是流動阻力較大,這也導致了人口與出口的壓力差很大。

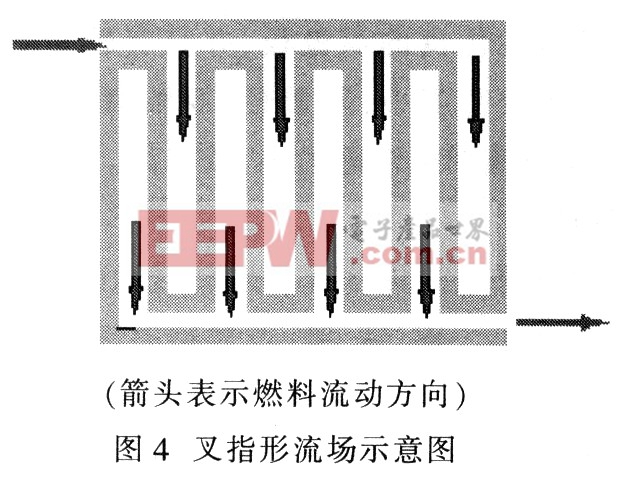

專利CNl332891A提出的叉指型流場,如圖4所示,即在每個板上的入口和出口通道是不連續的,形成叉指形。這樣的優點是使反應物強制對流通過燃料和氧化劑擴散層,使反應劑更接近催化劑層,加快了電化學反應速率。陰極上產生水的速率加快,并通過膜向陽極反向擴散,使陽極上水的利用率提高。

6 結語

傳統材料石墨制備雙極板工藝復雜、生產周期長,尤其是生產成本高很難實現產業化;金屬材料易于機械加工.能夠大幅度的減小雙極板體積,一旦其表面處理技術得到突破性發展,將很快實現商業化;隨著具有良好力學性能的導電新材料和新的制備工藝的產生,采用復合材料制備雙極板將克服傳統制備工藝復雜,成本高等缺點,是雙極板一個嶄新的發展方向。

評論