基于AVR的鋰電池智能充電器的設計與實現

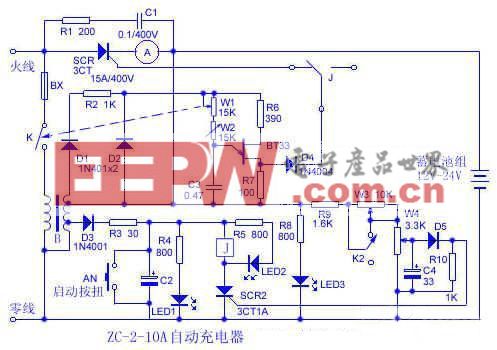

在電路結構上,線性光藕PC817,不但可以起到反饋作用還可起到隔離作用。由PNP管Q2和電阻R9、R1O及R12組成的限流電路,則從源頭上防止了過電流的問題。由C6及R11構成的緩啟電路,則有效抑止了電源上電瞬間的產生的電壓尖峰。而二極管D9則防止了電池組的反向放電。此外,對整個充電系統而言,當因意外情況系統失控時,開關電源所提供的15V直流低壓也在某種程度上起到了限制其最高電壓的作用。

3.2控制電路

單片機負責控制整個系統的運行,包括充電電流電壓值的設定,電流電壓的檢測與調整,充放電狀態的顯示等。與專用充電控制芯片相比,單片機控制系統不僅不受電池組容量大小的阻將電流轉換為電壓進行的,因此其PWM控制調整過程與恒限制,還可通過軟硬件配合實現更靈活的綜合控制,也便于進一步的后續開發。

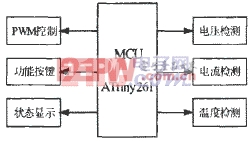

系統控制選用Atmel公司的AVRATtiny261來實現,控制框圖見圖2。ATtiny261采用AVR RISC結構,其大部分指令執行時間僅為1個時鐘周期.可達到接近1MIPS/MHZ的性能;11路lObitADC。且15對具有可編程增益的ADC差分通道,精度高達2.5mV的內置2.56V基準源,3個獨立PWM發生器,片上溫度傳感器,足以滿足設計需求。

圖2系統控制結構框圖

3.2.1志愿檢測

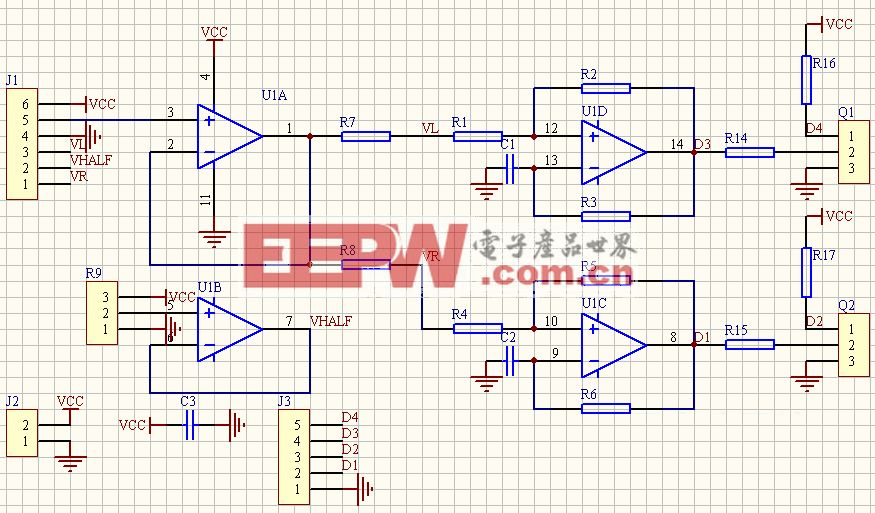

系統電壓采樣采用精密電阻分壓方法,將測量電壓范圍轉換成0-2.56V,然后通過1倍的差分ADC通道轉換成數字信號,在充電過程中將測得的電壓值與預先設定的值進行比較,再控制調整PWM占空比完成對充電電壓的控制與調節。

3.2.2電流檢測

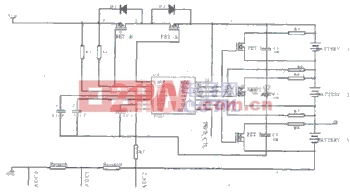

在系統電流的榆測上,由于選用ATtiny261的ADC差分通道,這就要求其正端輸入電壓必須大予負端輸入電壓。困此,在電路設計上,通過串聯在電流主回路中的高精度采樣電阻RsenseB和RsenseA,經ADC2-ADCl和ADCl-ADC0兩對32倍的ADC差分通道(參見圖3),分別完成對充、放電電流的檢測。可見,差分ADC的選用,既保證了電流采樣的精準,又避免了因電路中引入差分遠放所帶來的功率損耗問題,很好的滿足了系統性能與功耗兩方面的要求,充分體現了ATtiny261的優勢。

圖3電池保護電路

3.2.3溫度檢測

溫度檢測確保了安全充電步驟的執行。系統中使用ATtiny261的毖上濕度傳感器,通過ADCIl進行溫度檢測。測量電壓與溫度基本成線性關系,約lmv/°C的精度可提供充分精度的溫度測量。如欲獲得更高精度的溫度檢測,可通過軟件寫入校準值的方法來實現。

3。2。4 PWM控制

設計中,在前述穩壓管反饋控制的摹礎上,在反饋環節中引入PWM的方法控制充電。其基本控制思想是利用單片機的PWM端口,在不改變PWM波周期的前提下,通過電流及電壓的反饋,用軟件的方法調整PWM占空比,從而使電流或電壓按預定的充電流程進行。

因系統進入充電工作狀態后,受鋰電池終止充電電壓的限制,其最高電壓不得高于12.7V,所以開關電源中的穩壓管Zl始終處于截止狀態,充電過程完全由PWM的控制來實現。以恒壓充電為例,在充電電壓調整之前,單片機先快速讀取充電電壓檢測值,然后將設定的電壓值與實際讀取值進行比較,若實際電壓偏高,則提高PWM占空比,使線性光耦PC817的發光二極管的電流1F增大,致使TNY268的EN腳置為低電平,其片內功率MOSFET關斷,輸出電壓降低。反之,則降低PWM占空比->IF減小->EN腳為高電平,片內功率MOSFET接通,輸出電壓升高。在預充電,恒流充電階段對電流的調整,是通過采樣電阻將電流轉換為電壓進行的,因此其PWM控制調整過程與恒壓階段完全類似。當充電結束時,PWM持續輸出占空比為1的高電平,關斷TNY268P的片內MOSFET,中斷功率轉換回路,實現充滿后自動停充。

為保證采樣的準確,盡量避免由于ADC的讀數偏差和電源工作電壓等引入的波紋干擾,所有采樣點都經過阻容濾波處理,并在軟件PWM的調整過程中采用了數字濾波技術。

評論