利用AD5755節省多通道PLC的空間、成本和功耗

可編程邏輯控制器(PLC)使用邏輯、時序控制、定時、計數和算術算法等快速、確定性的功能來控制機器和過程。PLC使用 模擬和數字信號與終端節點通信,例如讀取傳感器和控制執行 器。典型的通信方法包括電流/電壓環路、Fieldbus1和工業以太網2協議

本文引用地址:http://www.104case.com/article/180257.htm隨著工業遠程應用領域傳感器和控制節點數的不斷增加,控制器中I/O模塊節點數也相應增加,一些分布式控制系統(DCS) 能夠處理成千上萬的節點。如此密集的節點使溫度相關的挑戰難度越來越大,尤其是對于4mA至20mA環路通信標準的系統。

對系統設計人員而言,最大且最密切相關的挑戰是提高效率并降低功耗,因為現有系統的低效率導致電能浪費,運營成本增加。本文將說明設計更高效率系統面臨的挑戰,并介紹一款多功能、4通道、16位數模轉換器(DAC) AD5755,它作為一種集成度更高的解決方案有助于解決這些問題。

系統

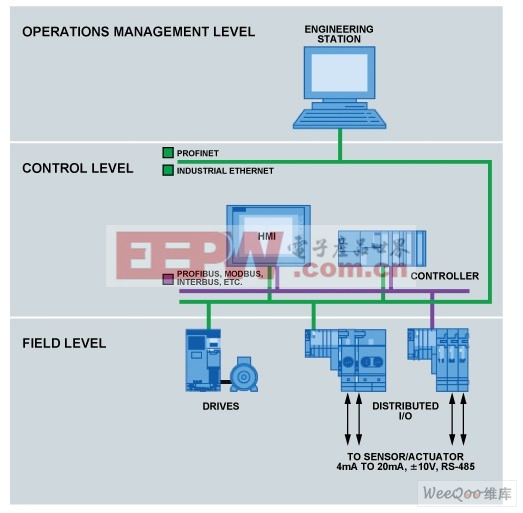

典型工業控制系統的通信分層情況如圖1所示。直到最近,分布式輸入/輸出(遠程I/O和PLC)通常仍然使用Modbus3、 PROFIBUS4(過程現場總線)或Fieldbus等開放或專有協議進行連接。如今,業界對使用PROFINET5的興趣日漸增強,它是 一種設計用于在以太網設備之間快速交換數據的工業以太網協議。

圖 1. 控制系統的層級結構

PROFINET的優勢包括:

●速度更快,從RS-232的9.6 kbps提高到1 Gbps。

●改進的整體性能。

●距離更長。

●能夠使用標準接入點、路由器、交換機、集線器、電 纜和光纖,這比等效串行端口設備便宜得多。

一條鏈路可以有兩個以上的節點。這對于RS-485是可行的,但對于RS-232則不可行。

在現場級,用于將工業驅動器、電機、執行器、控制器與PLC/DCS I/O系統互連的現場總線協議為數眾多,包括 DeviceNet?、CAN 6、InterBus?7和上述PROFIBUS、Fieldbus。

輸入輸出(I/O)控制器連接工廠或過程環境中的傳感器和控制執行器,并通過上述模擬和數字方式與多個終端節點通信。本身安全的系統通過4mA至20mA電流環路進行連接,一些系統則使用隔離技術。控制處理器通常為8位至32位處理器,性能最高可達100 DMIPS(Dhrystone 百萬條指令/秒)。工廠自動化設備結實耐用,能在惡劣的工業環境中工作而不需要風扇。

圖2顯示了幾個8通道模擬I/O模塊的例子。由于其尺寸小,因此功耗有限,有些甚至不到5W。

圖 2. I/O 模塊

模擬4mA至20mA電流環路常用于工業過程控制的信號傳輸,4mA代表范圍的低端,20mA代表范圍的高端。電流環路的主 要優勢在于信號精度不受互連線路的壓降影響,而且環路可以提供最高4mA電流為器件供電。即使線路電阻很大,電流環 路變送器也會在其電壓能力范圍內維持適當的電流。

評論