重新應(yīng)用 BJT:在光伏逆變器中運(yùn)用新型SiC BJT 可實(shí)現(xiàn)更低的系統(tǒng)成本

在過去 30 多年中,諸如 MOSFET 和 IGBT 之類的 CMOS 替代產(chǎn)品在大多數(shù)電源設(shè)計(jì)中逐漸取代基于硅的 BJT,但是今天,基于碳化硅的新技術(shù)為 BJT 賦予了新的意義,特別是在高壓應(yīng)用中。

本文引用地址:http://www.104case.com/article/175250.htm碳化硅布局以同等或更低的損耗實(shí)現(xiàn)更高的開關(guān)頻率,并且在相同形狀因數(shù)的情況下可產(chǎn)生更高的輸出功率。 運(yùn)用了 SiC BJT 的設(shè)計(jì)也將使用一個(gè)更小的電感,并且使成本顯著降低。 雖然運(yùn)用碳化硅工藝生產(chǎn)的 BJT 相較于僅基于硅的 BJT 會(huì)更昂貴,但是使用 SiC 技術(shù)的優(yōu)勢在于可在其它方面節(jié)省設(shè)計(jì)成本,從而實(shí)現(xiàn)更低的整體成本。 本文介紹的升壓轉(zhuǎn)換器設(shè)計(jì)用于光伏轉(zhuǎn)換階段,其充分利用 SiC BJT 的優(yōu)勢,在顯著降低系統(tǒng)成本的同時(shí)可實(shí)現(xiàn)良好的效率。

碳化硅的優(yōu)勢

基于硅的 BJT 在高壓應(yīng)用中失寵有幾方面原因。 首先,Si BJT 中的低電流增益會(huì)形成高驅(qū)動(dòng)損耗,并且隨著額定電流的增加,損耗變得更糟。 雙極運(yùn)行也會(huì)導(dǎo)致更高的開關(guān)損耗,并且在器件內(nèi)產(chǎn)生高動(dòng)態(tài)電阻。 可靠性也是一個(gè)問題。 在正向偏壓模式下運(yùn)行器件,可能會(huì)在器件中形成具有高電流集中的局部過溫,這可能導(dǎo)致器件發(fā)生故障。 此外,電感負(fù)載切換過程中出現(xiàn)的電壓和電流應(yīng)力,可能會(huì)導(dǎo)致電場應(yīng)力超出漂移區(qū),從而導(dǎo)致反向偏壓擊穿。 這會(huì)嚴(yán)格限制反向安全工作區(qū) (RSOA),意味著基于硅的 BJT 將不具有短路能力。

在運(yùn)用碳化硅的新型 BJT 中不存在同樣的問題。 與硅相比,碳化硅支持的能帶間隙是其三倍,可產(chǎn)生更大的電流增益,以及更低的驅(qū)動(dòng)損耗,因此 BJT 的效率更高。 碳化硅的擊穿電場強(qiáng)度是硅的 10 倍,因此器件不太容易受到熱擊穿影響,并且要可靠得多。 碳化硅在更高的溫度下表現(xiàn)更出色,因此應(yīng)用范圍更為廣泛,甚至包括汽車環(huán)境。

從成本角度而言,碳化硅的高開關(guān)頻率在硬件級(jí)可實(shí)現(xiàn)成本節(jié)約。 雖然相較于基于純硅,基于碳化硅的 BJT 更昂貴,但 SiC 工藝的高功率密度將會(huì)轉(zhuǎn)換為更高的芯片利用率,并且支持使用更小的散熱器和更小的過濾器元件。 從長遠(yuǎn)來看,使用更昂貴的碳化硅 BJT 實(shí)際上更省錢,因?yàn)檎w系統(tǒng)的生產(chǎn)成本更低。 我們?cè)O(shè)計(jì)的升壓轉(zhuǎn)換器就是一個(gè)例子。 它設(shè)計(jì)用于額定功率為 17 千瓦的光伏系統(tǒng)中,具有 600 伏的輸出電壓,輸入范圍為 400 到 530 V。

管理效率

BJT 的驅(qū)動(dòng)器電路能夠減少損耗和提高系統(tǒng)效率。 驅(qū)動(dòng)器做了兩件事: 對(duì)器件電容迅速充放電,實(shí)現(xiàn)快速開關(guān);確保連續(xù)提供基極電流,使晶體管在導(dǎo)通狀態(tài)中保持飽和狀態(tài)。

為了支持動(dòng)態(tài)操作,15V 的驅(qū)動(dòng)器電源電壓引起更快的瞬態(tài)變化,并提高性能。 SiC BJT 的閾值電壓約為 3V。通常情況下無需使用負(fù)極驅(qū)動(dòng)電壓或米勒鉗位來提高抗擾度。

SiC BJT 是一個(gè)“常關(guān)型”器件,并且僅在持續(xù)提供基極電流時(shí)激活。 選擇靜態(tài)操作的基極電流值會(huì)涉及到傳導(dǎo)損耗和驅(qū)動(dòng)損耗間的折衷平衡。 盡管有較高的增益值(因此會(huì)形成較低的基極電流),驅(qū)動(dòng)損耗對(duì) SiC BJT 仍非常重要,由于 SiC 布局具有較寬能帶間隙,因此必須在基極和發(fā)射極間提供一個(gè)更高的正向電壓。 將基極電流增加一倍,從 0.5A 增加到 1A,僅降低正向等效電阻 10%,因此需要降低傳導(dǎo)損耗,同時(shí)使飽和度轉(zhuǎn)變?yōu)檩^高水平。 這是我們?cè)O(shè)計(jì)升壓轉(zhuǎn)換器的一個(gè)重要考慮因素,因?yàn)樗鼤?huì)在更高的電流紋波下運(yùn)行。 1A 的基極電流會(huì)使開關(guān)能力增加至 40A

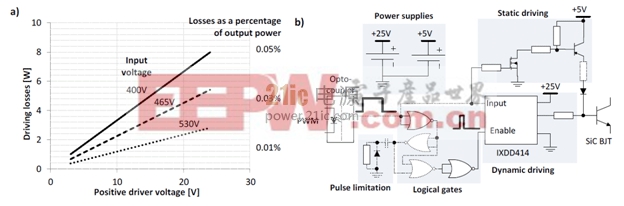

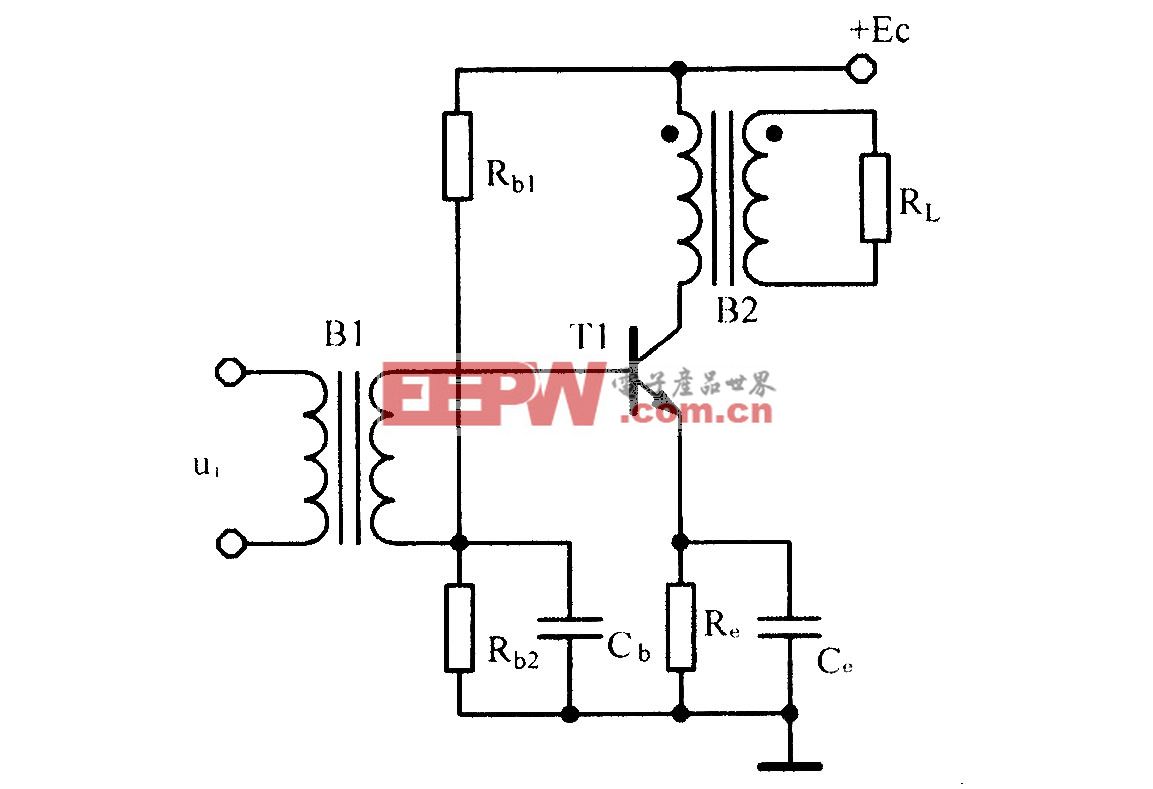

靜態(tài)驅(qū)動(dòng)損耗是選定驅(qū)動(dòng)電壓和輸入電壓的一個(gè)函數(shù)(間接表示占空比值)。 實(shí)現(xiàn)高開關(guān)速度需要 15V 的驅(qū)動(dòng)電壓,產(chǎn)生約 8W 的損耗,主要集中在基極電阻上。 為了彌補(bǔ)這方面的損耗,對(duì)于動(dòng)態(tài)和靜態(tài)操作,我們通常使用兩個(gè)單獨(dú)的電源電壓。 圖 1 提供了示意圖。高壓驅(qū)動(dòng)器的控制信號(hào)會(huì)“中斷”,因此它僅在開關(guān)瞬態(tài)期間使能。 靜態(tài)驅(qū)動(dòng)階段使用較低電壓,從而可以降低靜態(tài)損耗,并在整個(gè)導(dǎo)通期間保持激活狀態(tài)。

圖 1.使用兩個(gè)電源電壓降低損耗

評(píng)論