我國液晶面板上游配套產業仍處起步階段

隨著近年多條TFT-LCD高世代生產線的相繼投產,我國平板顯示產業整體呈現出高速、良性的發展態勢,2012年產業規模達700多億元。我國在全球市場的占有率提升到11.2%,國內液晶面板的自給率大幅提高,其中電視面板的自給率達到30%,手機面板已能滿足境內企業50%的需求,液晶面板的進出口貿易逆差比上一年縮減20.6%。

本文引用地址:http://www.104case.com/article/169905.htm如果從京東方在北京建5代線算起,我國平板顯示產業發展至今正好10年。10年間,我們幾乎從零開始建起了一個規模宏大的TFT-LCD產業。現在我國已建和在建的生產線有21條,包括4條4.5代線、4條5代線、2條5.5代線、3條6代線和8條8.5線,總投資達2000億元。年生產能力將達5000萬平方米,產品涵蓋手機、平板電腦、筆記本、臺式計算機、電視機等各類顯示終端的顯示屏。它所產生的直接或間接年產值將達到數千億元。

如此巨大的投資必將極大地拉動產業鏈上游的巨大需求,帶動基板玻璃、液晶材料、偏光片、彩色濾光片、光學薄膜、觸摸屏、背光源等相關原材料、元器件及相關設備等上游產業的發展。據測算,2016年之后,我國TFT-LCD產業每年至少需要液晶材料250噸、1.0億平方米基板玻璃(含彩膜用玻璃)、1.0億平方米偏光片、5000萬平方米彩色濾光片、十幾億平方米光學薄膜、幾億背光源組件以及數以億計的驅動IC等,其總價值將接近千億元。

面對如此龐大的市場需求,我國液晶面板的上游配套產業準備好了嗎?它們的現狀如何呢?

整體而言,我國液晶面板的上游配套產業起步要更晚一些。至今我們還沒能建成完整的上游配套產業。從某種意義上講,建立一個完整的上游配套工業體系要比建設幾條高世代器件生產線更艱巨、更復雜。我們現在還只是剛剛起步。

建立基板玻璃工業刻不容緩

基板玻璃是構成液晶顯示器件的一個基本部件,雖然它只占液晶面板總成本的17%左右,但由于性質的特殊性,基板玻璃仍是平板顯示產業的關鍵基礎材料之一。

TFT-LCD基板玻璃的生產比較復雜,生產技術長期被美國康寧、日本旭硝子、電氣硝子、AvanStrate(原日本板硝子NHT)等少數幾個公司壟斷,這幾家公司的銷量就占全球市場的95%以上。長期以來,我國基板玻璃幾乎全部依賴進口。因此,打破壟斷格局,建立自己的基板玻璃工業刻不容緩。

我國基板玻璃的生產是從2007年12月28日,彩虹集團TFT-LCD基板玻璃一期工程點火之后開始的。盡管至今該產業尚處于起步階段,但其發展速度卻不容小覷。尤其值得一提的是河南洛玻集團,在實現我國液晶產業TN、STN基片玻璃國產化的進程中,該公司起到了重要的作用。

這兩年,觸摸屏的快速普及還催生了高強鋁硅酸鹽薄板玻璃產業的發展。

彩虹、東旭(含中光電)兩家公司為TFT-LCD基板玻璃的國產化開了個很好的頭,他們不僅成功地生產出合格的G5、G6基板玻璃,而且開始了批量供貨。現在企業面臨的主要問題是要進一步提高質量、提高成品率、降低成本,從而使產品更具競爭性。尤其是在當前日元大幅貶值的情況下,這使得剛剛進入市場的國內玻璃企業倍感壓力。

目前,我國玻璃基板產業還處于初建階段,對企業來說,做大做強無疑是正確的發展方向。當企業有了一定的規模之后,首要任務就是擴大市場占有率,使自己站穩腳跟,否則已取得的成果還有可能在激烈的市場競爭中得而復失。所以,就現階段而言,企業能否適當管控好投資沖動顯得尤為重要。

液晶材料國產化出現轉機

液晶是既具液體的流動性,又有晶體的各向異性的一類有機化合物。正是有了液晶才有了液晶顯示器。因此,盡管液晶材料只占液晶面板總成本的大約3%,但它也是關鍵的、不可替代的材料。

在顯示器中使用的液晶材料通常都是混合物,一般由十幾種,乃至幾十種單體組成。液晶單體的生產過程往往需要幾十步合成步驟,對生產工藝的要求很高。由于顯示器件對液晶材料的物理、化學性能有極為嚴格的要求,因此液晶材料廠商要想生產出穩定的、性能優良的液晶產品難度比較大,尤其是對提純的要求更高、難度也更大,這項技術存在較高的技術壁壘。

目前,國際上主要有3家液晶材料公司,分別是德國默克(Merck)、日本智索(Chisso)和大日本油墨(DIC)。TFT液晶市場由這3家公司壟斷,市場份額分別為50%、40%和6%。

中國液晶材料的生產由清華大學化學系與河北石家莊郊區共同投資的液晶材料廠完成,早在1987年4月就已經開始投產,歷時20多年,在大小十幾家材料企業的共同努力下,目前已取得明顯成效。可以說,在黑白顯示器時期,液晶材料是所有原材料中國產化做得最好的一個,但是到了TFT-LCD時期,產業發展步履維艱、困難重重。這兩年,在國家出臺的一系列推動材料國產化的政策指引下,TFT液晶材料的國產化開始出現轉機,這或許就是一個很好的開端。

我國現有不下十幾家液晶材料公司,按最終產品來看,大體上可以分為混合液晶和單體液晶兩類。單體和中間體產品除滿足國內需求外,大量出口,這已成為該行業的一個特色。這對于單個企業而言無可厚非,但對整個行業發展卻未必有利。大量廉價的單體和中間體的出口無疑將增強國際大公司的市場競爭力,但也把污染留在了國內。

我國液晶材料產業的總體生產規模和技術實力與器件產業的發展不相稱,更與國際先進水平有不小差距。目前,市場存在的問題主要表現在:生產混合液晶的企業生產規模本來就不大,力量又過于分散,不能形成有效競爭力;企業長期處于過分競爭的環境中,生存壓力過大,企業缺少積累;科研投資不足,人才缺乏。

TFT-LCD寬幅偏光片值得期待

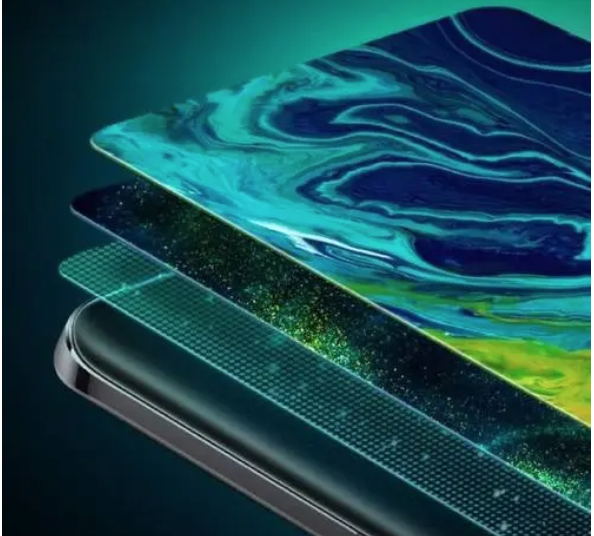

偏光片是液晶顯示器的重要材料之一,它是將聚乙烯醇(PVA)拉伸膜和醋酸纖維素膜(TAC)等經多次復合、拉伸、涂布等工藝制成的一種復合材料。偏光片約占TFT-LCD面板成本的百分之十幾。

目前,全球主要偏光片企業超過15家,生產線約有80多條,主要集中在日本、韓國和我國臺灣地區。包括日本的日東電工、住友化學、三立化工,韓國的LG化學以及我國臺灣的力特光電等,其中日本企業的占有率超過50%。

偏光片是多層膜的結構。其中TAC膜和PVA膜是最重要的原材料,兩者合計約占偏光片成本的75%左右。富士寫真和柯尼卡美能達兩家生產的TAC膜幾乎占據全球市場90%的份額。國內的樂凱也生產TAC膜,但出貨量很小。日本企業KUARARY則占據了全球65%的PVA膜市場。在偏光片的其他原材料中,日本企業也居于壟斷地位。

中國偏光片產業的起步是很艱難的。成立于1995年的盛波光電從美國引進全套生產設備,但幾經折騰硬是生產不出合格的產品,最終依靠自己的力量闖關成功,使盛波光電成為國內首家偏光片專業制造商。后來市場又相繼出現緯達光電、溫州僑業、三利譜等企業。但所有這些企業大都只能批量供應中低端TN-LCD用偏光片和部分STN-LCD用偏光片,主要應用于中小尺寸的顯示器。2012年前后,盛波光電和三利譜兩家企業分別建成了幅寬1490mm、用于TFT-LCD的偏光片生產線,從此結束了我國不能生產高檔偏光片的歷史。不過,要真正實現偏光片國產化,我們還有很長的路要走。

我國的偏光片生產一直很弱,偏光片供應長期主要依靠進口。如今,我們建設了生產高檔偏光片的生產線,站到了一個新的起跑線上。如果能夠邁出從少量生產到大批量生產的這關鍵的一步,其前景將十分光明。而這一步中,如何做到保持產品的一致性是很不容易的,目前來看我們仍面臨一些困難。

偏光片的國產化是很復雜的系統工程,產業鏈很長。如果我們不解決偏光片所用的TAC、PVA等基礎材料問題,新上的偏光片還是會被“卡脖子”。

彩色濾光膜供求關系保持平衡

作為LCD實現彩色顯示的關鍵零部件,彩色濾光膜占面板材料成本20%以上,其性能直接影響到液晶面板的色彩還原性、亮度和對比度。彩色濾光膜的實現方式有印刷法、染色法、顏料分散法、電沉積法、噴墨法等,目前主流的量產方式為顏料分散法。

全球彩色濾光膜生產線有內置型和外銷型兩種。日本的凸版印刷、大日本油墨(DNP)、東麗公司(TORAY)是全球大尺寸TFT液晶彩色濾光膜制造的三大巨頭。他們所生產的產品占外銷市場的2/3。韓國和我國臺灣地區也有很好的彩色濾光膜制造商。6代線以上的TFT-LCD企業幾乎都采用內置型彩色濾光膜生產線。

中國大陸的彩色濾光膜產業是從2003年深圳萊寶從日本MICRO引進一條2.5代舊線開始的。當初,幾條生產線幾乎都是為CSTN配套而建立的。如今,隨著CSTN產業走向衰弱,這些生產線先后退出或改作他用。2008年以后,TFT-LCD用彩色濾光膜生產線基本上都采用內置型的配置方式,包含G4.5、G5、G5.5、G6和G8.5的生產線。國內所有TFT-LCD用彩色濾光膜生產技術也都是進口的。

目前,國內所有TFT-LCD用彩色濾光膜的供求關系基本保持平衡。盡管所生產的彩色濾光膜在企業間也有少量調劑,但很少進入市場。所以市場上基本不存在價格過分競爭等問題。不過,我國目前生產彩色濾光膜的主要原材料仍然主要依靠國外進口,例如光刻膠,該產品的國產化進展就不大。

光學薄膜尚處于起步階段

液晶顯示行業的薄膜材料主要用于背光模塊和偏光片中。背光用光學膜主要有反射膜、擴散膜、增亮膜、導光板等幾個種類。背光模塊光學膜片約占液晶面板總成本的15%左右。此外還有廣泛用于各類顯示器件的保護膜,數量也不少。

光學基膜全球80%以上的產能由三菱樹脂、東麗、帝人、杜邦、可隆、SKC、東洋紡幾大巨頭壟斷;擴散膜、反射膜、導光板的涉足企業眾多,競爭激烈;增亮膜長期由3M壟斷,但近年有所松動。

我國前些年生產光學膜主要是臺資在大陸設立的薄膜拉伸成型加工,原料基膜從國外進口。近年來,隨著化學膜的需求急劇增加,國內膜加工企業大量涌現,主要有合肥樂凱、張家港康得新、北京康特榮寶、上海凱鑫森、寧波激智等。

基膜生產鮮有企業涉足。唯一一個是由中國最大的聚酯生產公司儀征化纖和日本東麗合資建立的儀化東麗。該公司2011年7月開始生產在擴散膜、增光膜以及棱鏡膜上使用的光學基膜,年產6600噸。

我國光學膜產業總體而言尚處于起步階段。進入的企業不少,但大多集中于薄膜拉伸成型加工方面,一些包裝材料轉型的企業能否順利生產出合格的化學膜還有待觀察。整體供求關系一時也難以判斷,但膜產量多半取決于基膜的供應,不排除將來某些功能膜供過于求。

此外,TFT-LCD的原材料還包括背光模塊、驅動IC、濕化學品、靶材、超純氣體等。當然,產業鏈的上游還有相當多的設備制造產業,這也是一個應該具備一定規模的產業集群。

三大問題制約配套發展

如今,我國液晶配套產業已經起步,但仍存三大問題制約其快速發展。只有解決好核心技術問題、規模問題、發展環境問題,中國配套產業才能得到長足發展。

首先,核心技術受制于人。

原材料、元器件和專用設備等本地配套能力不足,核心技術缺失。這些年,我們在平板玻璃、液晶材料、偏光片、彩色濾色膜、光學膜等一系列材料的國產化過程中做得那么辛苦,但幾乎都遇到同樣的問題,那就是技術儲備不足,核心技術受制于人。不少企業長期以來未能從根本上擺脫專利困擾,只能在國際大企業的夾縫中求生存,造成了國內許多新產品以低端為主、技術附加值低、市場競爭力和價格競爭力弱、經濟效益相對較低等問題。

其次,企業規模過小,生存壓力過大,企業缺少積累。

上游配套企業基本上都屬于中小企業,多數企業恐怕連中型企業都算不上。這兩年有些上市公司涉入,但數量也太少。這些企業一般歷史很短,企業規模過小,技術與資產的沉淀都不夠,在與實力雄厚、歷史悠久的國際大企業的競爭中沒有多少優勢。而在國內眾多同行中,企業又往往為了生存過度競爭,競相殺價,最終兩敗俱傷。其結果是企業勉強維持簡單的再生產,缺少積累,更談不上長遠的技術研發的投入。

再次,發展環境不盡如人意。

企業生存環境現在遇到兩方面的問題,一是企業能否在合理的、公平的環境中競爭,二是產業鏈上游企業面臨融資難的困境。

過去國際大公司不重視中國市場,對重要的原材料、關鍵技術往往采取限制、封鎖的辦法。但這不是唯一的,由于監督不力,國外產品大量傾銷也不少見。例如國外的偏光片生產廠家將邊角料、B級品等偏光片垃圾大量傾銷到中國,其價格不到國內正規偏光片的1/3,嚴重沖擊國內的偏光片市場。這種問題直到今天依然存在。

現在不同了,中國市場強大起來,那些國際原材料大公司坐不住了,紛紛要在中國建廠。這勢必給剛剛起步的國內企業造成壓力。對外資企業進來我們一向歡迎,但還需要營造中外企業都能公平競爭的市場環境。

此外,我國企業發展歷程較短,缺乏足夠的市場融資能力,無法在研發和產業化上大量投入,資金短缺成為國內企業普遍面臨的問題。

多方協同才能做大做強

為突破這些實際存在的發展瓶頸,我們提出下列建議:

首先,企業要對配套產業國產化(本地化)的形勢有清醒的、整體的認識,要有緊迫感。我們應看到這幾年上游配套產業快速發展所取得的成績,從而增強國產化的信心。也應堅信只要努力,任何困難都將克服,我國完全能夠生產出合格的產品,滿足器件企業的需要。同時我們也要看到配套原材料國產化仍有很大不足,不能盲目樂觀。要清醒地看到關鍵原材料、元器件的國產化率還很低。某些高國產化率的數據還可能含有不實的水分。

解決原材料、元器件國產化不只是上游供方企業的事,更是器件企業的事。他們在這件事上是利益共同體。實力雄厚的器件企業有責任支持上游原材料、設備制造企業,要伸出援手,而不是消極等待。材料要導入實用往往要經過冗長的認證階段,需要供需雙方密切配合,器件企業的大力支持必不可少。

其次,政府要出臺專門針對上游配套企業做強做大的政策。

中央和許多地方政府最近幾年相繼出臺了一系列支持平板顯示產業的政策,取得很好的效果,有力地推動了TFT-LCD產業的發展。但是這些政策大都側重于對大型器件企業的支持,這在產業發展初期無疑是對的。但現在TFT-LCD器件產業的規模已經起來,完善供應鏈成了主要矛盾。建議政府主管部門推出專門針對上游配套企業做大做強的政策,包括鼓勵國產化的財政補貼、稅收減免、進出口關說調節等。

同時,建議政府出臺政策鼓勵有實力的大企業、上市公司進入液晶和平板顯示上游配套產業。同時鼓勵有條件的企業通過兼并、重組等商業手段做大做強。

最后,建議在重點企業設立原材料(專用設備)研發中心,加強研發手段建設。

上游配套企業的科研投入不足已經成為整個平板顯示產業發展的瓶頸,不能不引起產業各方關注。

鑒于當前上游配套原材料企業科研力量不足,研發資金投入嚴重缺乏,新產品推出速度慢等問題,有必要大力提倡有實力的企業建立單獨或聯合的研發中心或產品驗證試驗線。必要時政府也應給予一定的補貼。

LCD顯示屏相關文章:lcd顯示屏原理

led顯示器相關文章:led顯示器原理

lcd相關文章:lcd原理

評論