基于神經網絡和DSP的錫爐溫度控制系統的研究與應用

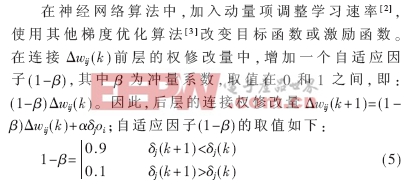

因此,通過算法的實驗,利用自適應因子(1-β)對權修改量按需進行彈性的變化,實現了網絡收斂速度的學習。

2 DSP系統實現

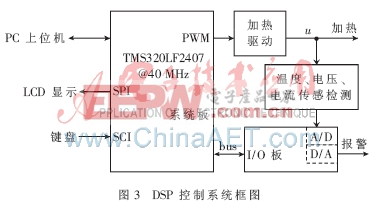

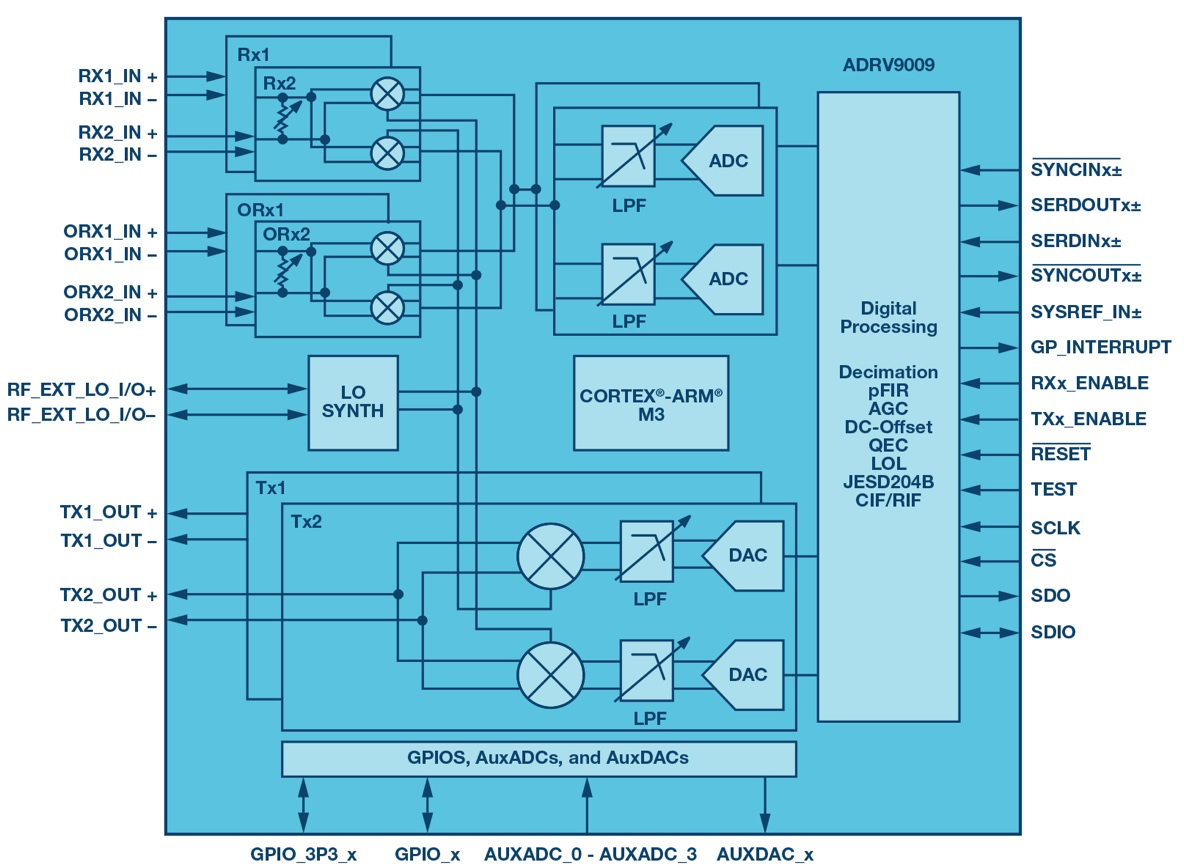

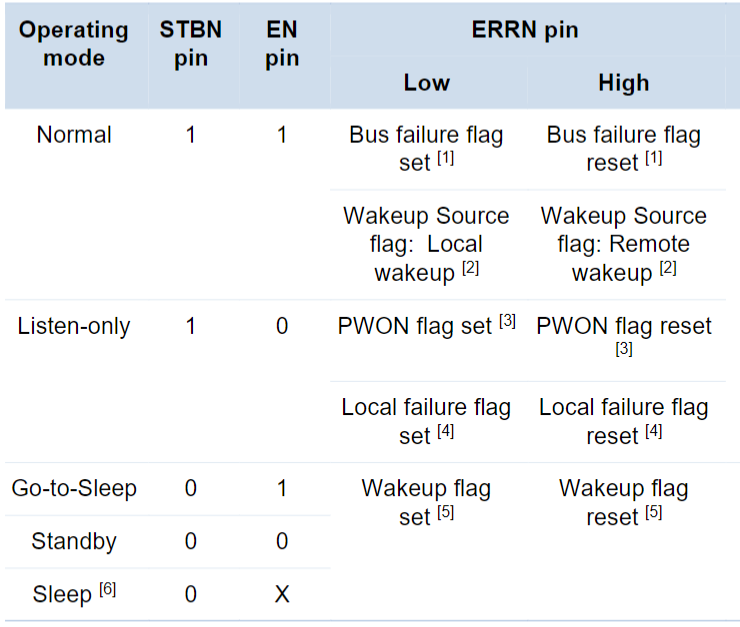

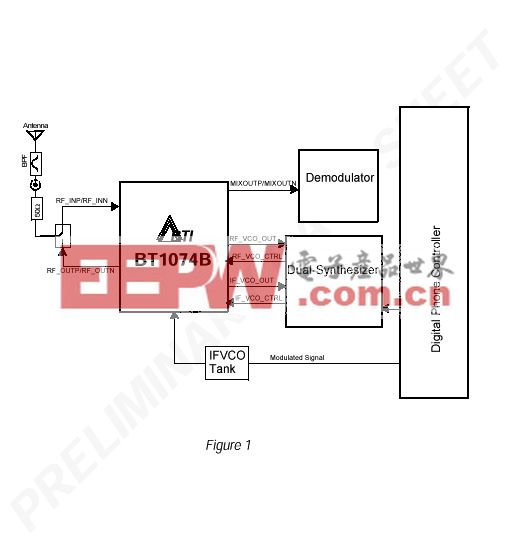

錫爐加熱溫度控制系統對加熱控制關鍵件可實行PID控制,從而準確實現錫爐溫度變化的溫度加熱補償控制,增加熱效率的有效應用,并有利于提高電能的利用率,實現節能,同時提高了電路板焊接的合格率。系統構成包括DSP處理[4]、溫度傳感檢測、電壓電流檢測、溫度顯示、溫度鍵盤參數設置、溫度報警、控制輸出等功能。系統操作簡單、顯示直觀、控制方便。控制系統的核心設計是DSP數字信號運算處理控制器。由DSP芯片TMS320FL2407做為控制中心,輔助外圍電路來實現系統控制。

2.1 系統硬件電路

控制系統主要采用DS1002型系統板及其多路I/O板,系統主要由數字信號處理芯片TMS320FL2407中心及相應接口外圍電路組成, 包括加熱器件可控驅動電路、溫度采集A /D 電路、溫度設定鍵盤輸入、溫度顯示電路和報警電路等。實時控制系統硬件電路原理如圖3所示。本文引用地址:http://www.104case.com/article/162866.htm

(1)DSP數字處理電路。對接收溫度傳感檢測而轉化成數字信號進行運算處理,同時完成上位機預測狀態的處理,輸出執行控制信號;

(2)加熱器件可控驅動電路。控制加熱器的執行機構可以采用傳統的繼電器類和可控硅類型,但其控制簡單、性能差。本加熱溫度控制系統采用PID方式,模擬量自動調節電壓相角,可以進行溫度的連續控制,解決溫度控制的精度和穩定度要求,實現控制溫度精度達到±2 ℃。根據溫度傳感器提供感應回饋的采樣數據,DSP輸出的PWM控制信號,控制加熱器的執行元件,達到在線實時控制錫爐溫度的目的;

(3)溫度、電壓和電流采集A/D電路。系統在初始化工作時,不斷地通過傳感器采集當前的錫爐實時溫度。系統板通過I/O板將溫度傳感器采集的模擬數據和溫度誤差完成A/D轉換后,由高速通路送入DSP控制中心,同時結合電壓電流數據,將采集數據與比較寄存器內的設定值進行比較運算,經DSP高速運算處理后進行D/A轉換,進入控制執行機構;

(4)溫度設定鍵盤輸入。系統的溫度控制參數的輸入由8個輸入輕觸按鍵通過串口與DSP系統板之間的通信實現;

(5)顯示電路和報警電路。顯示電路組成單元由液晶模塊板、指示發光二極管和相應的驅動電路構成。液晶模塊板顯示系統的運行參數,主要由大字體顯示錫爐實時溫度,同時以小字體顯示當前加熱器的電壓和電流。正常工作時,電源指示二極管發紅光,工作指示二極管發綠光;當工作指示二極管發黃光時,預示系統電路出現故障,錫爐溫度有可能出現異常,需要斷開控制系統維修或重新啟動系統及復位。同時給出報警提示聲音,DSP控制輸出端送出斷開可硅電路的控制電壓,停止加熱器繼續工作。報警電路有喇叭及其驅動放大電路組成,報警聲音由軟件編程來實現。

評論