大中型裝備產品制造BOM設計

對于小型產品,數據基本是由幾個人甚至一個人維護,管理難度較小,但對于大中型機電產品,制造BOM數據多且結構復雜,要由多人甚至幾個獨立工作單元來維護,各自負責不同的部分,這就使得數據管理難度加大,且集中表現在各部分之間的信息溝通上。

1.首次設計

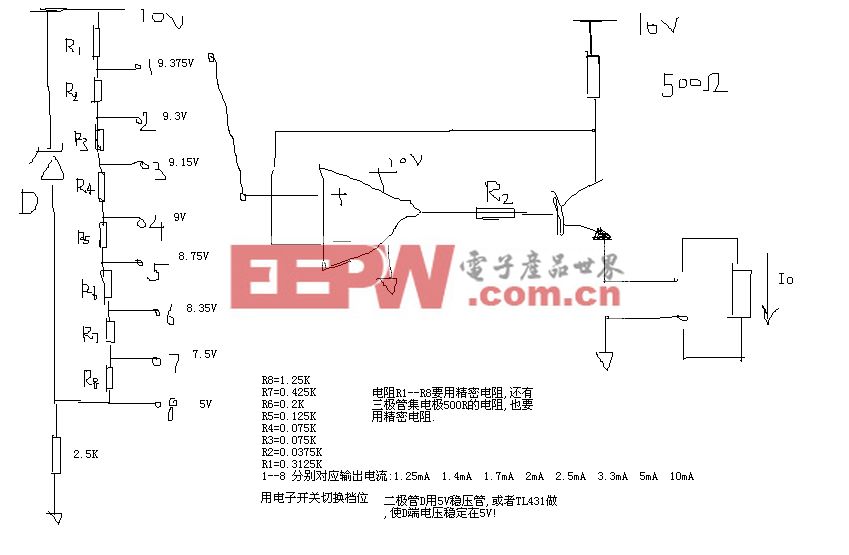

在制造BOM初次設計時,各單元完成后,要確定最后集成的工作單元,其他單元要向其提供各部分的部件制造BOM及物料號,由其進行制造BOM整體結構的確定和連接,形成最終產品制造BOM(圖3)。

2.后期維護

大中型裝備產品制造BOM維護階段,由于產品結構比較復雜,制造期的更改頻繁并且類型多樣。很多時候出現這樣的情況:生產計劃已經下達很多臺,工單也已經開始流轉,客戶又提出后續臺份的產品配置需要調整。按照正常情況,應該設計兩個批次制造BOM,假設一個批次對應前15臺,后一個批次則對部件的各級父件做變號處理,形成新的制造BOM。但在生產計劃已經下達的條件下,新設計制造BOM會造成前15臺車的大部分的計劃作廢,重新下達,其操作難度和工作量不可想象,需要考慮新的應對方案。

若采用“標準BOM+更改BOM”形成批次BOM甚至臺車BOM的修改模式,就可以很好地解決這一問題。

ERP系統管理的核心內容是制造BOM中的物料,制造BOM的更改可以抽象為兩種類型:品種的增加和減少,數量的變更可以分解為兩種情況的組合。一般情況下,是將第一次設計的投入批量生產的制造BOM作為標準制造BOM。在第一批次投料生產過程中若有更改時,將需要更改的部件(或所須變更的零件的上一級父件)作為更改的主體。設計更改BOM,就是將這種增加或減少拿到標準制造BOM之外進行,所有的更改都不影響標準制造BOM數據及相應的生產計劃。更改BOM首先要確定物料的變更情況,其次要明確變更物料涉及的各個工作中心,最后為各工作中心單獨設計BOM。增加的物料在BOM數據中以正數出現,減少的物料以負數出現。特別要注意的是,更改BOM工序的首個工作中心為領料工作中心。更改的制造BOM可能有多個,這樣“標準BOM+更改BOM”就可以形成批次BOM。批次BOM還可以細化成臺車BOM,它不參與MRP運算,但極大地方便了各種匯總、查詢及工單更改。

由于大中型裝備產品結構復雜,制造周期相對較長,頻繁而細微的變更又在所難免,所以在設計“更改BOM”時應注意以下幾個方面的問題。

(1)采用“標準BOM+更改BOM”形成批次BOM的模式,只適用于PDM系統與ERP系統通過“中間表”集成產品基礎數據的方案。

(2)相對獨立的“變更BOM”在ERP系統中應單獨實施計劃,影響范圍只涉及相關工作單元,通過人工干涉完成。

(3)每個批次BOM的生產數量不宜過大,否則若“變更BOM”數量過多,勢必影響生產現場的管理。每個批次BOM所包含的產品數量可隨產品制造的成熟程度逐步增加。

(4)在第一個批次BOM 計劃實施結束后,下一個新批次的BOM應是將以前所有變更全部消化到產品制造結構中的新制造BOM。

(5)使用PDM系統設計制造BOM 時,每次的變更可與ERP系統分開執行,在ERP系統采用“標準BOM+更改BOM”的形式。而在PDM系統中,制造BOM可直接更改在結構中,使該系統中的制造BOM始終維持是最新、最正確和最完整的,以符合產品的配置管理要求。

六、小結

從本文提出的大中型裝備產品制造BOM的設計與維護的一般方法與實現過程不難看出,①產品工藝師不僅是產品制造BOM設計的主要承擔者,更是影響企業信息化發展的關鍵人員。②制造企業的工藝技術及其管理水平決定了信息化的推廣應用層次和深度。

評論