簡單介紹過程控制在空分裝置中的應用

萊鋼12000m3/h空分裝置全套引進德國林德公司的技術設備,采用空氣低溫精餾法生產高純度的氧氣、氮氣和氬氣。其簡要生產工藝過程如下:原料空氣經壓縮、預冷,并在分子篩站除去水分和CO2,進入冷箱后分成兩股,一股經主換熱器逆流冷卻進入高壓塔,另一股經膨脹降溫進入低壓塔。空氣經高壓塔、低壓塔兩級精餾,在低壓塔頂部分離出氣氮、液氮,在其底部分離出液氧。在低壓塔中部抽出富氬的氬餾分(約含90%O2、10%Ar和0.05%N2),送往初級粗氬塔中除去氧分,從初級粗氬塔頂部引出氣態氬(純度約99.8%)送到次級粗氬塔底部,進一步除去氧分。最后,含氧量小于0.0001%的氬送往純氬塔除去氮和碳氫化合物,生產出純氬。

本文引用地址:http://www.104case.com/article/161335.htm1 控制系統結構

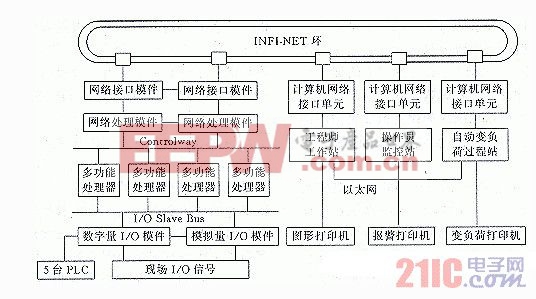

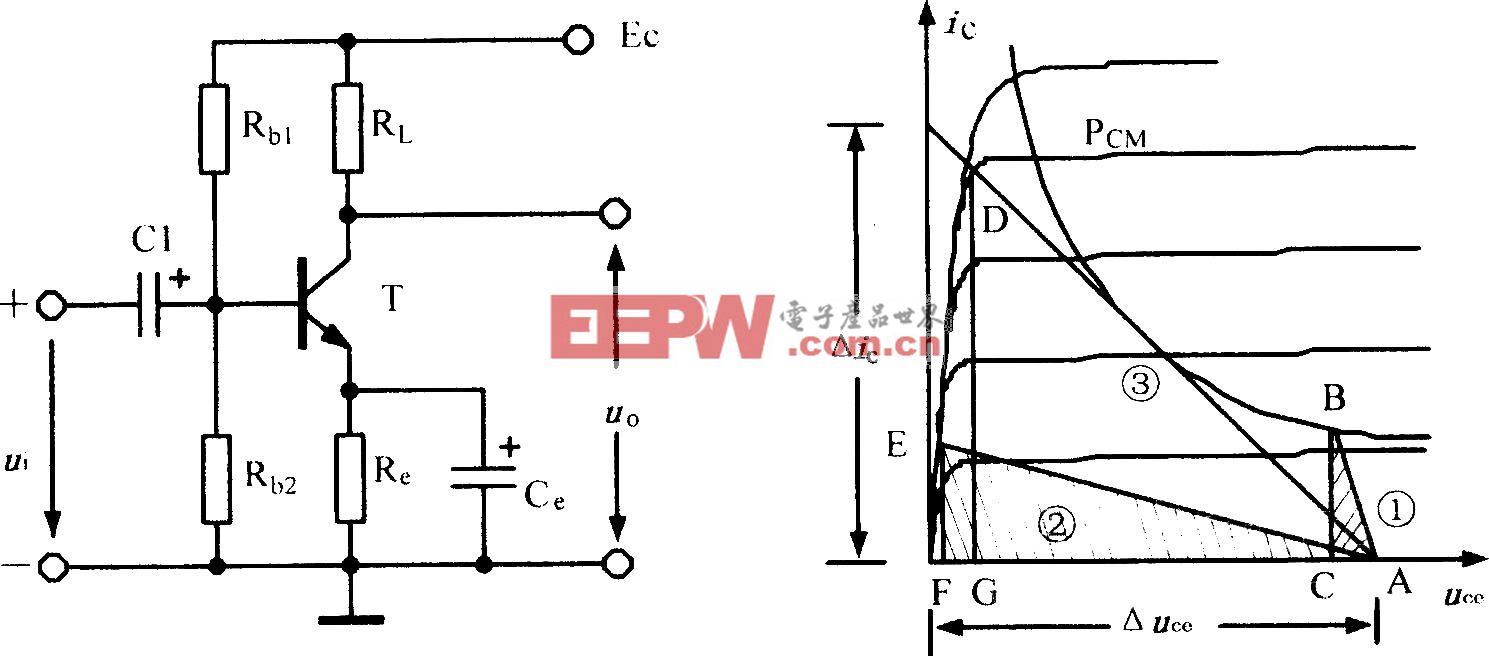

該空分裝置采用了加拿大Elsag公司的INFI-90控制系統,其中INFI-90DCS作為過程控制系統,完成數據采集、回路調節及邏輯順序控制;DECAlpha200計算機用于自動變負荷控制(ALC)。為了保證大型設備安全、可靠地運行,在現場選用了5臺PLC,分別完成空壓機、氮壓機、氧壓機和兩臺膨脹透平機的局部控制。主控室中配有1臺工程師工作站、1臺操作員監控站、1臺自動變負荷過程站和3臺打印機,用于生產過程監控,軟件組態及圖形、報警打印。控制系統網絡結構如圖1所示。

圖1 控制系統網絡結構示意圖

該系統配置的最大特點是具有冗余功能,包括:

INFI-NET環的雙環熱態冗余。

兩塊網絡接口模件硬線配置成互為冗余,保證上環網的數據不中斷。

4個多功能處理器分別用硬線配置成兩對互為冗余模塊,保證系統程序執行不中斷。

工程師工作站與操作員監控站通過以太網配置成冗余,共享兩臺打印機。

2 控制功能

2.1 DCS過程控制

ElsagDCS主要完成產品加工區、存儲區的數據采集和回路控制。控制回路主要有空壓機吸入空氣的流量控制;空冷塔、水冷塔的液位控制;兩分子篩的運行步驟及切換控制;冷箱內各精餾塔及管道內的壓力、流量、溫度控制;存儲罐內的液位及壓力控制等等。

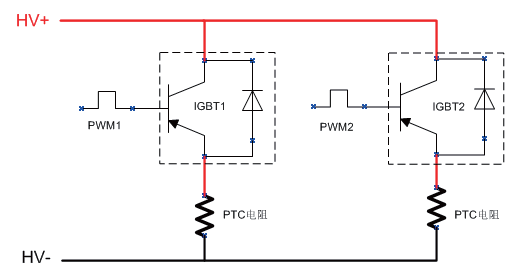

為使整個生產過程運行穩定,各回路間都設有級聯控制。該空分裝置主要是制取氧氣,氧氣流量調節回路如圖2所示。

圖2 氧氣流量調節回路組態示意圖

由于氧氣流量調節會影響到氬餾分、氧氣壓力、氧氣溫度的變化,聯鎖停車信號會使回路處于安全設定值狀態,因此設計過程中需考慮到這些因素的存在,使之處于級聯狀態,保證了氧氣流量的安全調節。

PID回路調節是由PID功能塊和控制站功能塊組成,它有3種工作方式。

(1) 手動方式操作員在監控畫面上直接修改閥門開度的輸出值,達到手動控制現場設備的目的。

(2) 自動方式操作員通過監控畫面修改控制站功能塊的設定值1,由PID回路根據此設定值與測量值的偏差自動調節閥門的開度。

(3) 級聯方式與自動方式基本相同,但控制站功能塊的設定值2是由內部程序修改,在監控畫面上不能修改此設定值。

2.2 ALC

ALC是指通過DECAlpha200計算機中已組態好的實時數據庫(DHI)與DCS系統進行通信,以控制現場25個主要控制回路,改變空分裝置的運行負荷,即改變空氣的吸入量和能耗,并自動地按照一定算法改變后續工序的相應重要生產參數,實現氧氣產量隨需求量的變化而變化的自動調節,調節范圍為設計產量的70%~100%。這樣就可降低生產成本,提高經濟效益。

2.2.1 ALC系統主要功能

(1) 操作員接口

用于氣氧產品目標產量的設定和自動變負荷全過程的監視。為保證生產安全,該氣氧產品目標產量設定點有上、下限值。

(2) 計算塊和設定點斜坡函數

用于ALC所控制的25個控制回路的各個目標設定點及其他重要工藝參數的計算。

(3) 數據傳送

用于DEC Alpha200計算機計算出的各控制回路設定點的值到相應控制回路的動態傳送,其數據每5s刷新一次。ALC系統啟動前,受ALC控制的所有控制回路必須設定在適當的操作狀態(即自動/串級)。一旦出現錯誤的信號,ALC便自動停止數據的傳送,保持當前狀態,同時發出聲、光報警信號。

(4) 歷史趨勢圖顯示

用于顯示自動變負荷控制過程中主要控制回路的參數曲線,以便于操作人員監視生產狀況。

(5) 安全運行

自動變負荷可以隨時啟動或停止,當25個控制回路中有1個出現錯誤時,變負荷將自動停止,各回路保持在當前狀態。

評論