淺析可編程控制器(PLC)在內圓切割機中的應用

1.引言

微控內圓切割機是我公司半導體行業的主要產品,每年的銷售量大約為50~60臺,而且每年銷售量呈

遞增趨勢,但以前我廠制造的內圓切割機主要采用單片機進行控制,由于線路板為手工焊制,出錯率相當大,維修率也非常高,客戶反映設備問題很多,為此我們對機器的電器部分進行了改造。采用PLC控制,文本顯示器進行參數的設定和顯示。通過生產銷售,用戶反映很好,提高了設備的可靠性。

2.PLC的結構設計

PLC全稱為可編程序控制器,其運行可靠,故障率低。已成為主要的工業控制產品,其功能強大,內部有定時器、計數器等輔助寄存器。其可通過外部信號的給定,來觸發輸出端的繼電器等信號。來完成對整機的控制。PLC主要有繼電器型和晶體管型兩種。

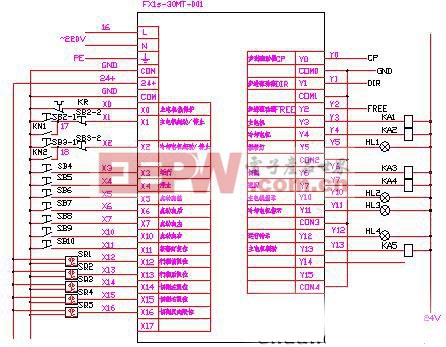

內圓切割機,采用的是三菱FX1s-30MT-001晶體管型PLC,這種PLC為16點輸入,14點輸出,晶體管型,其供電電壓為交流220V,其內部自帶直流24V電源,可供輸入部分感應開關用,為其供電。輸出的Y0口設定為固定的步進電機脈沖輸出口,Y1口設定為固定的步進電機方向輸出口。將此兩信號輸入到步進電機驅動器,控制步進電機的進給。同時配有RS232口,可同文本顯示器進行數據交換。并通過文本顯示器設定和顯示PLC內的數據參數。

我公司生產的內圓切割機,從控制方面主要采集的信號和主要控制的輸入點包括:1.手動/自動方式選擇,手動方式主要為切割過程前對刀所用,內圓切割工藝中,手動對刀方式是必須的;自動方式主要為對刀過程完成后,進行自動切割過程。到達設定片數后,機器自動停車。2.運行/停止主要是對自動切割過程發出信號和停止信號。3.主軸/冷卻主要是為了開啟主軸電機和冷卻電機。4.點動向左、向右、向前、向后主要是手動對刀過程中調整機器用,這些按鈕只在手動方式下才起作用。5.前限位、后限位、左限位、右限位,電機退回位主要是開關檢測信號,提供極限位置保護。6.回位是對報警信號的確認。主要控制的輸出點包括:1.步進脈沖、步進方向、脫機信號等。2.主軸電機、冷卻電機、主軸制動。3.控制快進快退橫向電機左右行走繼電器。4.報警燈、按鈕指示燈等信號。

上述為控制PLC的輸入輸出各點,由此我們畫出的硬件控制線路圖如下:

圖一

3.PLC程序對內圓切割機的控制設計

3.1對切割過程中片數統計的控制程序

內圓切割機的切割工藝中要求,第一刀切割不能統計到切割片數中,因此要避開,其切割片數到設定的數值后,報警機器停車。其程序控制如下:

LPD m9 //*自動運行開啟后*// AND X013 //*自動運行在右限位*//

OUT m10 //*設第一刀標志*// OUT m10 //*設第一刀標志*//

DMOV D520 D522 //*傳送未切片數值*// LD m10 //*取第一刀開始切標志*//

LD m10 //*取第一刀開始切標志*// AND X013 //*右限位到后*//

LD m11 //*設切過一刀標志,開始準備計數*//

ANDP X013 //*右限位上升沿時*//

DSUB D522 K1 D522 //*剩余未切片數減1計數*//

評論