FANUC系統數控機床調試方法的改進與應用

對程序指令的發放和處理具體步驟為:(1)CNC控制器負責對PMC發放指令。(2)PMC根據對CNC發放指令的運算處理并發出控制指令和移動指令。轉臺運行指令和軸切換指令的作用是使控制器的運行方式發生轉變。即由刀庫運行轉變為轉臺運行。具體流程為:(1)伺服處于斷開狀態;(2)切換伺服電動機動力線;(3)地位控制器由刀庫方式變為轉臺方式;(4)接通伺服;(5)到達指定位置。

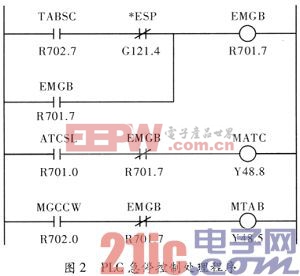

值得注意的是,上述步驟運行完成后切換到刀庫的運行方式,其中需要急停信號切換到控制器急停接口。

在機床的運行過程中通常會出現較多意外情況,操作者要憑經驗對其進行分析,當出現刀庫劇烈抖動時,如果處理不當刀庫中各部件損壞程度將加深。這種現象的出現是由于在急停釋放時,控制器處于復位狀態,此時軸的運行方式發生轉變,但實際上該指令并未執行,因此會出現非正常的軸切換動作。針對上述問題的分析和研究后發現,使用常用的方法去解決這一問題并未得到較好的效果。經過實踐研究發現采用以下的方法解決該問題,將起到滿意的效果。即在轉換過程中使輸出處于斷開狀態,這就不會使刀庫出現劇烈抖動現象,根據以上分析對PMC急停回路進行了改進,如圖2所示。本文引用地址:http://www.104case.com/article/159398.htm

具體分析如下;在轉臺旋轉的過程中,按下急停按鈕后。ESP信號與EMGB接通,隨后進行自行解鎖,如果不切除總電源該信號將不發生任何變化。因此,雖然CNC已回到初始狀態,但EMGB信號始終為“1”,用于切換轉臺和刀庫的輸出信號卻始終為“0”,這會使兩個切換接觸器同時斷電,并且定位控制器和伺服單元處于報警狀態,此時會對CNC發出報警信號和信息提示。如果要解除報警,則必須切斷電源重新啟動機床,利用上述方法可從根本上排除該故障。

1 ATC裝/卸刀手狀態指示器調試分析

某加工中心使用分離式結構刀庫機械手,用液壓油缸的方法來完成機械手換刀的環節。機械手在主軸側順時針轉動180°完成換刀動作。感應塊觸發LS+180°進而接近開關來得到位檢測。在下一換刀工序中,機械手反轉180°實現換刀,感應塊觸發LS+180°進而接近開關來得到位檢測。從上述換刀步驟分析可得出結論,機械手需正/反轉75°動作就可達到換刀目的。也就是在每次換刀過程中,手架只需正轉或反轉180°。

對于確定機械手正傳或反轉180°較困難。因為每次機械手換刀的起始位置總是處于-75°,而相應的感應塊位置并不在接近開關的位置,因此無法確定機械手所處的具體位置。如果能在PLC辨別出機械手的位置和狀態,則可簡單的控制±180°回轉方向。

如圖3所示,文中針對在日本FANUC Oi系統PLC程序基礎上進行了改進,以適應實際工作需要。循環技術是該程序的重要組成部分,其工作原理類似于邏輯電路中的觸發器。其運行原理如下:PLC中的S信號代表著計數狀態,當S信號為“0”和“1”時分別代表攜手抓和裝刀爪,圖3代表裝刀手的運行狀態變化趨勢S。S狀態的變化與機械手旋轉次數有關,每旋轉一周變化一次。此系統運行時為斷電保護,因此當出現斷電或停機現象時不會發生數據丟失。

由圖3可知,在兩次換刀過程中,當M信號傳輸到機械回路中,第一次機輸出+180°,第二次輸出-180°。因此機械手第一次正轉180°,第二次反轉180°,然后分別進入動作ATC6。當進行機械手的拆卸工作時,要依據機械手的位置設置與相對應的0或1數據,設置過程在計數器中完成。

評論