基于廣義預測的蒸氨槽氨壓控制系統研究

1引言

鈦黃粉既是冶煉金屬鈦和氯化法鈦白粉的重要生產原料,也是一種性能良好的化學顏料,具有很好耐酸堿、抗高溫的化學性質,并且防水、無毒,耐磨性、抗粉化性能很好。但由于其生產過程中產生的廢液含有氯化鐵和氯化亞鐵等有害物質,引起越來越多的重視。廢液若處理不當,將污染環境,危害人體健康。對于企業則導致排放廢水不合格,連續生產受阻,進一步影響企業效益。從鈦黃粉生產工藝了解,蒸氨作為廢液處理的重要環節之一,必須嚴格控制其工藝指標。課題基于蒸氨槽氨氣壓力控制對象,進行氨壓控制系統整體方案研究。

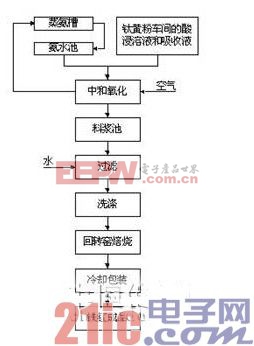

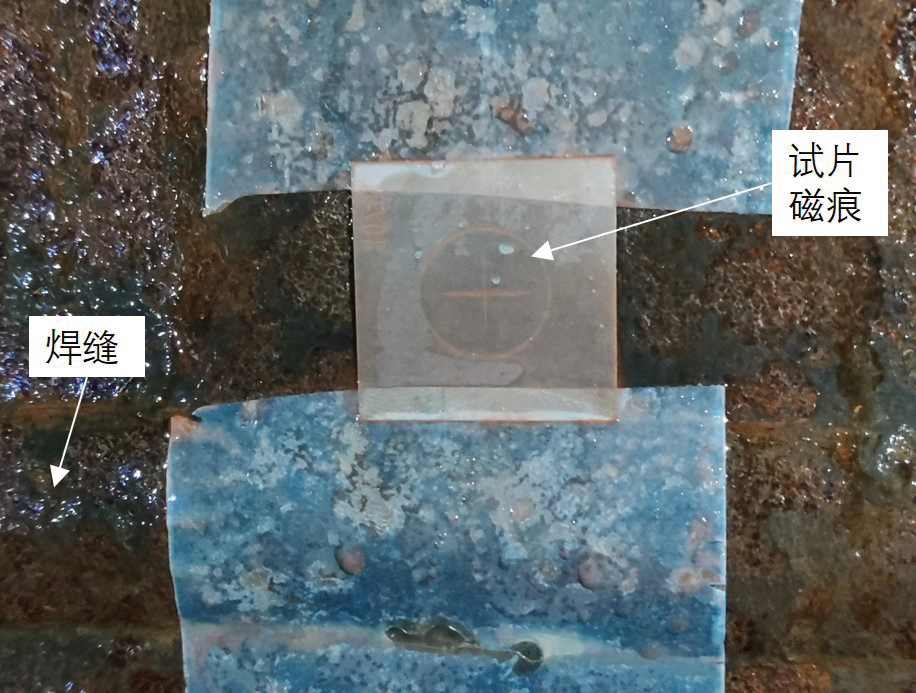

圖1 紙頁張力與牽引力的關系

蒸氨工序不僅為中和氧化槽提供反應原料氨氣,也影響生化污水處理工序,是整個廢液處理過程的關鍵環節。為了保證蒸氨生產過程的正常運行,其中最主要的是對蒸氨槽壓力的控制。氨氣出口壓力過大,在后續的中和過程中,過高的出口壓力使得噴射過量氨氣與霧化的鈦黃廢液中和,中和液體的PH值將提高,難以達到排放標準。氨壓過高,氨氣在水中的溶解度越高,不易于氨氣的揮發蒸出;氨壓過低,則不易達到蒸氨所須的溫度,蒸氨效果變差,脫氨不完全,致使槽底蒸氨廢水含氨氮過高,影響生化處理工序的生產。在蒸氨工藝中,保持恒定的氨氣壓力工況是蒸氨過程以及后續中和氧化反應連續正常生產的必要條件。對于氧化鐵紅蒸氨槽,主要控制蒸氨槽槽頂氨壓,具體來說,根據鐵紅生產工藝要求,蒸氨槽槽頂壓力一般控制在20KPa左右。由于蒸氨槽氨壓控制系統是一個非線性、時變性、大滯后的復雜控制系統,難以建立精確數學模型,在這種情況下傳統的控制算法存在很多不足之處,如抗干擾能力差,參數不易實時在線調整等,因此一種適用于蒸氨槽氨氣壓力控制的算法有待研究。

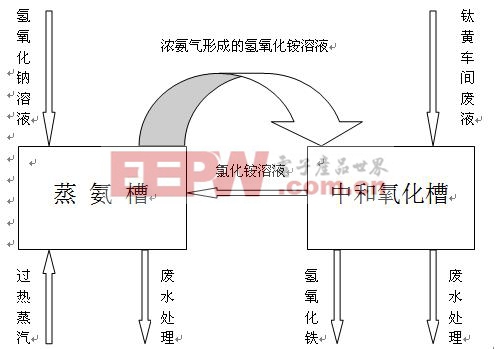

鐵紅蒸氨操作是在蒸氨槽內進行的,中和氧化槽送入的原料氨水經加料板與所加堿液反應,在蒸氨槽內生成氨水混合液,然后與槽底通入的過熱蒸汽在槽內塔板上下相遇,倆者之間發生汽液倆相傳質傳熱過程至倆相平衡,經過槽內多層塔板反復操作后,氨水混合液的氣液組分能夠得到較為完全的分離,獲得濃氨氣產品。蒸氨槽頂部的氨蒸汽經分縮器,產生的冷凝液直接回流到蒸氨槽,濃氨汽經氨水槽送下一工段中和氧化槽進行中和氧化反應。

圖2 鐵紅蒸氨工藝流程圖

總的來說,鐵紅蒸氨槽蒸氨過程可以分為倆部分:一是反應階段,即加入的堿液與中和氧化槽提供的原料氨水液在加料板裝置發生化學反應,反應階段生成待蒸餾的氨水混合液;二是精餾階段,在鐵紅蒸氨槽內過熱蒸汽和氨水混合液體經過上下逆流接觸,在各層塔板上多次進行傳質傳熱交換,每層塔板交換過后氨組分含量提高的氣相從塔板上升,水組分含量提高的液相則沿塔板下降。反應混合物之間溫度和濃度的差異造成的氣液兩相不平衡是發生傳質傳熱過程的主要原因,蒸汽與氨水混合液在經過反復交換過程后理論上能夠在槽內達成倆相平衡[1]。

因此,鐵紅蒸氨反應過程原理可歸結為反應精餾。其中,過熱蒸汽是蒸氨反應正常進行的重要條件之一。同時,為了防止反應過后槽內氣液不平衡影響后續蒸氨過程運行和能耗等問題,蒸氨生產過程必須將產生的冷凝液回流到蒸氨槽內,從而保證蒸氨生產的連續運行。

2蒸氨槽氨壓控制系統模型

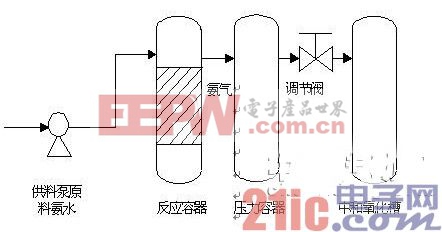

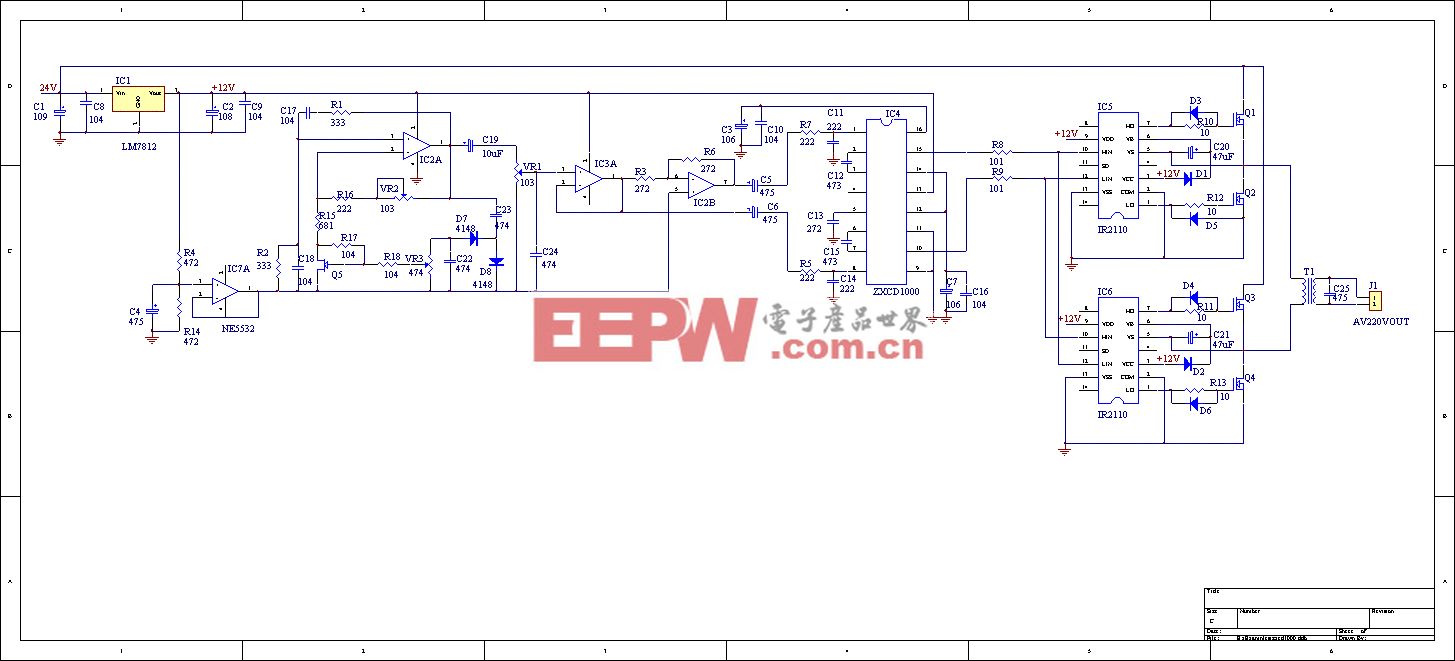

考慮到蒸氨槽氨壓控制的復雜性,為建立適合于氨壓控制的數學模型,需對其進行簡化,這里將系統簡化為供料泵、反應容器、壓力容器、管道四個部分。其中,反應容器指蒸氨過程的物理化學反應,原料氨水由供料泵送入到蒸氨槽經充分反應、精餾得到濃氨氣產品;壓力容器是假想的度量氨氣產品緩沖容積容器;管道模型指包括反應滯后因素等的氣體傳輸管道。

圖3 鐵紅蒸氨槽氨壓控制系統簡化示意圖

2.1給料泵控制模型

傳統調節閥門開度大小的方來改變流量造成不必要的功率損失,不利于節能。從動力來源的角度出發,采用變頻器調節給料泵的轉速,從而改變流量大小。由于在調節轉速的過程中,隨著泵輸出壓頭的降低,能夠節省以前在調節閥上的阻力等做功浪費的功率。因此,對于如鐵紅蒸氨生產過程等工況變化較為頻繁的給料泵,考慮采用變頻調速來調節流量大小,以適應于蒸氨生產過程工況的變化情況,同時達到節能的目的。

在一定的壓力條件下,忽略泵的內外泄漏量以及原料液被壓縮的體積流量,轉速與流量關系式如下:![]()

式中Q為實際流量;V為泵的排量,指泵每一轉所排出的介質容積,排量值由廠家給出,也可以通過幾何關系自己測算,在泵空載情況下測量出流量再除以轉速得到。從上式我們知道,泵的排量及效率為恒定值,得出給料泵的轉速流量控制模型為線性比例模型,即可簡化為:![]()

2.2鐵紅蒸氨反應模型

蒸氨反應過程是一個復雜的氣液倆相傳質傳熱過程,在建立其反應模型時,必須對蒸氨工況特性和操作條件等進行必要的簡化。在建立蒸氨過程的汽液平衡、物料平衡、能量平衡時,假設以下情況成立:

將蒸氨槽內混合物近似為具有理想特性的汽相和液相,利用Wilson方程推導求解;在槽內每層塔板上,其上下逆流的傳質傳熱過程中汽液倆相完全混合、溫度和濃度分布均勻;忽略反應過程中消耗的熱量和過熱蒸汽的動態特性[2]。

假設條件成立的情況下,已知蒸氨過程中的工藝參數如槽的規格、負荷量、進料流量及濃度等,可以建立槽內每層塔板的MSEH方程,即物料守衡方程、能量守衡方程、汽液平衡方程、歸一化方程。由于氣相流量是通過板間壓差計算的,如果逐板計算各板壓力再求流量將會導致壓力的值不穩定,難以得到反應模型控制的傳遞函數。聯系蒸氨槽氨壓控制系統的控制目標,需要加以簡化計算求解過程。由于系統最終被控對象為氨壓,因此在整個蒸氨過程中,可利用物料守恒中化學分子守恒即氨根離子守恒求出氨氣量,再換算成氨壓得到控制效果。設蒸氨槽進料流量為F,原料氨水濃度為C,以及塔板總的效率,由氨根離子物質的量守恒得如下方程:![]()

氨氣體積及質量流量: ![]()

![]()

聯立上述方程(3) (4) (5)并經拉普拉斯變換,得蒸氨槽入口氨氣質量流量為:![]()

這里n(s)為供料泵轉速。

2.3出口調節閥及壓力容器模型

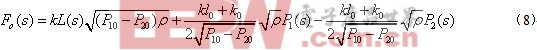

蒸氨過程生成的氨氣出口由調節閥控制,因此針對出口調節閥建模。線性調節閥質量流量為:![]()

對其平衡點進行線性化和拉氏變換得:

其中![]() 為調節閥比例常數參數;

為調節閥比例常數參數;![]() 為閥門兩端的平衡點的壓力;

為閥門兩端的平衡點的壓力;![]() 是氣體的密度;

是氣體的密度;![]() 為閥門初始開度;

為閥門初始開度;![]() 為閥門的開度;

為閥門的開度;![]() 為閥門兩端的壓力。

為閥門兩端的壓力。

蒸氨槽入口與出口的質量流量變化關系如下:![]()

對其平衡點附近的線性化及對時間的拉氏變換得:![]()

其中V為壓力容器體積;![]() 是氣體的密度;R為氣體常數;

是氣體的密度;R為氣體常數;![]() 氣體溫度;

氣體溫度;![]() 蒸氨槽的氨氣壓力。

蒸氨槽的氨氣壓力。

陀螺儀相關文章:陀螺儀原理

評論