基于PROFIBUS總線的渦輪增壓器生產線數據采集系統的設計

3.2 上位機

采用HP ML350服務器和研華工控機作上位機,通過CP5613通訊卡使服務器與CPU412-2 相連,這樣PC與現場總線就連接成能完成組態、運行、操作等功能的完整的控制網絡系統。HP服務器監控軟件采用SIEMENS公司WINCC軟件,可實現生產任務的下達和結束、將生產數據存入指定的數據庫中、下線處理和設備故障清除。研華工控機采用自主開發的生產管理系統,主要完成產品清單、產品工藝、工單和工單工藝定制,并完成生產任務指令的下達,將工單工藝下載到TP270觸摸屏上,而且可以對生產數據進行查詢,并生成相應的報表,Execel。

3.3 SIMATIC S7主站

作為DP主站,CPU位于控制中心。本系統選用CPU412-2模塊化PLC,它集成了PROFIBUS-DP現場總線接口裝置,具有強大的處理能力(具有0.3ms處理1024語句的速度)。根據程序內容讀取總線上的所有I/O模塊的輸入輸出量并讀取CP340內字節數大于4的條碼放到相應的DB塊中。

3.4 從站(Slave A,B)

從站A包括2個EM277帶CPU226和1個IM153-2帶CP340。CPU226主要完成生產數據的采集并監制專機檢測設備的運行;CP340從條碼槍讀入條碼。

從站B包括12個西門子TP270-10觸摸屏。為數據采集、數據存入、下線處理和故障消息組態友好的人機交互界面,盡可能減少操作人員的軟故障,及時向操作工反映通訊故障。

4 軟件組態

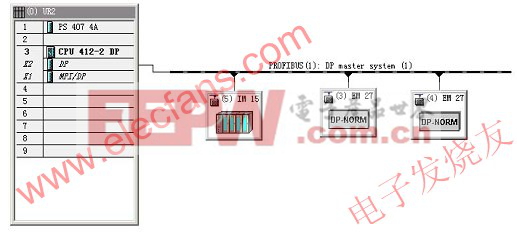

STEP7組態:網絡配置分為軟件配置和硬件配置兩部分,軟件部分通過STEP7編程軟件對S7-400 CPU412-2DP進行配置包括通訊速率,子站數量及站地址等。當軟件配置完成后,各接入的監控信號在CPU中的對應地址將會自動生成。硬件配置主要是將ET200M子站的接口模塊IM153-2上的地址撥碼開關設置成與軟件設置相同。因為是用CP340做從站讀入條碼槍的條碼,因此CP340必須選擇ASCII協議,還必須對此協議的起始終止位和奇偶較驗等參數進行設置,并對CP340進行驅動程序下載。硬件組態如圖2所示。

圖2 硬件組態

在目前絕大多數的應用中,WinCC和PROTOOL都是作為生產過程的監控系統,完成數據記錄并生成歷史曲線,組態監控界面,生成報警信息等,而不參與生產過程的管理和數據的處理。但實際上,企業除了關心生產過程中的實時信息外,更希望能將這些信息有機的存儲起來,在日后的產品追溯和產品研發中發揮更大的作用,本項目正好體現了這一點。

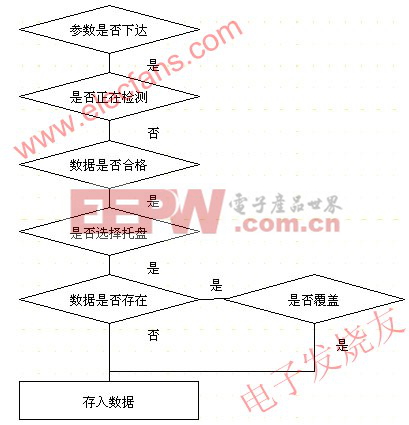

WinCC組態:這是整個系統的關鍵之一。本系統所有人機交互的信息都由WinCC來處理,包括:生產任務的下達、工藝參數的下達、生產任務的結束、數據存入、下線和數據覆蓋等操作,這些都與整個生產過程緊密相關。WinCC自帶的變量記錄能夠周期地記錄每個標簽實時數據,并將這些數據存放在各自的標簽數據表內,各個標簽對應的數據表是相對獨立的;而項目要求將與一個產品相關的所有數據存放在一個產品數據表內,而且只需要測量點的數據,顯然變量記錄這個功能不能滿足這個要求。但WinCC提供的全局腳本為我們提供了實現的工具。通過編寫動作腳本直接與產品數據庫進行數據交流,可將一組相關數據存入到產品數據表里。動作模塊里的腳本是定時執行的,每段腳本都有各自的定時器。如果用時鐘定時器作為觸發腳本的定時器,則數據庫里數據永遠是當前的數據,而不是檢測點的數據。在這里我們采用變量定時器來模仿按鈕點擊事件,即使用二進制變量,在變量變化且在上升沿時(變量=1)時執行腳本,同時在腳本結束時將該變量復位;這個變量的置位分散在各個觸膜屏上。采集數據的存入動作程序流程圖如圖3所示。

圖3 存入動作的程序流程圖

評論