基于ARM的APT控制系統設計

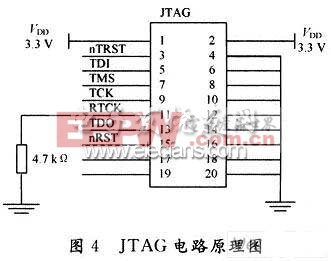

采用ARM公司提出的標準20腳JTAG作為仿真調試接口,JTAG信號的定義及與LPC2124的連接如圖4所示。圖中,JTAG接口上的信號nRST,nTRST與整個系統的復位電路連接,以達到與控制系統共同復位的目的。

2.5 電機控制及驅動設計

通過設置LPC2124的PWMMR0,PWMMR6寄存器來設置輸出PWM的周期及占空比,從而控制轉臺的運行速度。電機驅動采用DMD402型二相步進電機驅動器,該驅動器可提供整步、半步、8-16檔細分共三種運行模式。另外,通過比較捕獲單元接收通過光電編碼器反饋產生的正交編碼信號,經程序處理后得到電機的當前運行速度,再對速度進行調節。

2.6 LCD顯示器及鍵盤設計

利用點陣式液晶顯示器實現中文提示界面,增強了人機交互性。設計中采用128×64的點陣LCD,使用內藏T6963C作為控制器。另外,使用4×4矩陣鍵盤作為用戶輸入。

3 軟件設計

APT控制系統主要由掃描、捕獲和跟蹤三部分組成,下面是這幾部分程序設計的介紹。

3.1 掃描及捕獲部分

上電復位運行后,程序先完成各部分的初始化工作,顯示歡迎界面,并提示用戶輸入轉臺運行速度及掃描步長,接著程序開始執行光柵螺旋掃描算法。光柵螺旋掃描算法示意圖如圖5所示,圖中每個小圓代表一個信標掃描子區,每個子區以正方形方式重疊。設每個子區的直徑為信標發散角α,則掃描步長為:

以步長α0在不確定區域內搜索目標,直到捕獲到信標光斑,然后轉入跟蹤狀態。

3.2 基于增量式PID控制的跟蹤算法

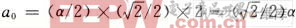

PID控制算法包括位置式PID控制算法和增量式PID控制算法。在實時控制系統中常用增量式PID控制算法,其公式為:

式中:△u(k)為輸出的控制量;q0=KP;q1=KP(TS/TI);q2=KP(TD/TS)分別為比較項、積分項和差分項的系數;TS為采樣時間,對于不同的控制系統,TS各不相同,要根據實際調試經驗來確定,該實驗中TS為0.15 s。由式(1)可知,只要貯存最近的三個誤差采樣值e(k),e(k-1),e(k-2)就可以計算出△u(k),從而實現位置和速度的反饋控制,完成穩定跟蹤。

3.3 系統流程圖

由上分析,可得到系統流程圖如圖6所示。

4 測試結果及結論

經實驗測試,整個系統最高功耗約為20 W,轉臺轉動速度范圍為0.2~0.8(°)/s,跟蹤精度按照標準差計算,最小約達20.69μrad,最快響應時間可達200 ms。利用Philips公司生產的ARM芯片LPC2124作為控制核心來進行設計與開發,從測試結果可以看出,系統功耗較低,精度基本上滿足了APT控制系統的要求,具有較大的實用價值。

評論