物聯(lián)網(wǎng)傳感器使工業(yè)4.0成為商業(yè)焦點

圖1:工業(yè)4.0標(biāo)志著數(shù)字化轉(zhuǎn)型的新高度。

在紐約斯克內(nèi)克塔迪的通用電氣工廠可以看到工業(yè)4.0的實際體現(xiàn)。鈉鎳電池制造工廠已安裝了10,000多個傳感器,分布在180,000平方英尺的制造空間中。所有這些傳感器都通過高速以太網(wǎng)連接。

這使我們進入了工業(yè)4.0設(shè)計的基本組成部分之一:相連的傳感器。

傳感器互聯(lián)網(wǎng)

工業(yè)4.0領(lǐng)域傳感器的新功能是本地化和通信的融合,以創(chuàng)建精確的室內(nèi)定位系統(tǒng)。這使工廠可以實時監(jiān)控工具并管理工人的使用情況,以提高裝配線的效率,安全性和質(zhì)量控制。

這些高精度和位置感知系統(tǒng)使用智能無線傳感器解決方案。以智能駕駛室為例,傳感器供應(yīng)商博世與CAB Concept Cluster(CCC)合作開發(fā)了智能駕駛室 。它在農(nóng)用車輛中集成了攝像頭和無人機,并將它們變成了現(xiàn)場連接的控制中心。

圖2:除了智能制造之外,“工業(yè)4.0”倡議正在擴展到其他領(lǐng)域,例如互聯(lián)農(nóng)業(yè)。圖片:CAB Concept Cluster)

該解決方案為農(nóng)民提供了由攝像機無人機拍攝并隨后在云中進行處理的作物狀況的詳細(xì)圖片。攝像機無人機還可以執(zhí)行物體識別,以警告農(nóng)民有關(guān)鹿等活動障礙的信息。此外,農(nóng)民可以執(zhí)行特定功能,例如根據(jù)天氣或土壤條件調(diào)整噴嘴設(shè)置。 博世還聲稱通過記錄氣缸的運動,夾具的周期時間以及制造過程中的溫度和壓力水平,提高了其在德國布萊卡赫工廠的ABS / ESP制動系統(tǒng)制造的生產(chǎn)率。從RFID標(biāo)簽收集的數(shù)據(jù)將傳遞到海量數(shù)據(jù)庫,該數(shù)據(jù)庫以數(shù)字方式繪制內(nèi)部貨物流圖。工業(yè)4.0芯片

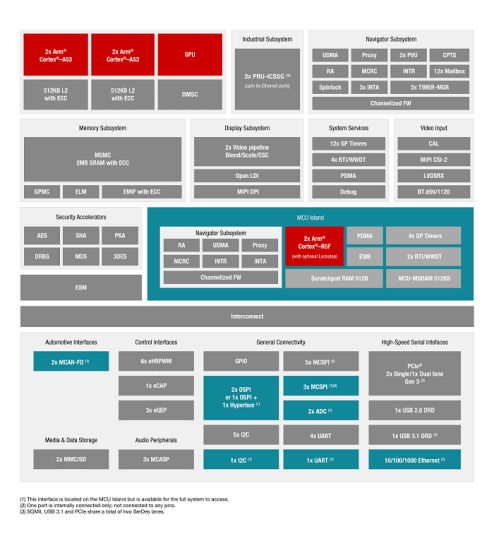

圖3:Sitara AM6548多協(xié)議處理器的框圖,該處理器為工業(yè)連接標(biāo)準(zhǔn)(如TSN)提供千兆位吞吐量。 這款支持TSN的處理器集成了基于Arm Cortex-R5F的雙核微控制器(MCU)子系統(tǒng),該子系統(tǒng)可在可選的鎖步模式下運行,并支持針對片上存儲器和外部雙數(shù)據(jù)的錯誤校正碼(ECC)保護。速率(DDR)內(nèi)存。這些功能使處理器能夠提高安全性,并降低可編程邏輯控制器(PLC)和多軸電機驅(qū)動器等應(yīng)用程序的系統(tǒng)級復(fù)雜性。 工業(yè)4.0平臺對高性能PLC的要求越來越高,并輔以安全連接和人機界面(HMI)。PLC也必須縮小外形尺寸和過程價值鏈,同時增加I / O通道(模擬和數(shù)字)的數(shù)量。這些PLC將需要支持新的I / O協(xié)議,例如 IO-Link。 此外,功能強大的片上系統(tǒng)(SoC)解決方案的出現(xiàn)使數(shù)字孿生的創(chuàng)建成為可能,數(shù)字孿生將虛擬世界和物理世界配對,并創(chuàng)建了將工業(yè)制造的所有步驟映射并鏈接在一起的數(shù)據(jù)池。這些網(wǎng)絡(luò)物理系統(tǒng)創(chuàng)建了物理世界的虛擬副本,從而使監(jiān)視物理過程的成本更低,效率更高。

圖3:Sitara AM6548多協(xié)議處理器的框圖,該處理器為工業(yè)連接標(biāo)準(zhǔn)(如TSN)提供千兆位吞吐量。 這款支持TSN的處理器集成了基于Arm Cortex-R5F的雙核微控制器(MCU)子系統(tǒng),該子系統(tǒng)可在可選的鎖步模式下運行,并支持針對片上存儲器和外部雙數(shù)據(jù)的錯誤校正碼(ECC)保護。速率(DDR)內(nèi)存。這些功能使處理器能夠提高安全性,并降低可編程邏輯控制器(PLC)和多軸電機驅(qū)動器等應(yīng)用程序的系統(tǒng)級復(fù)雜性。 工業(yè)4.0平臺對高性能PLC的要求越來越高,并輔以安全連接和人機界面(HMI)。PLC也必須縮小外形尺寸和過程價值鏈,同時增加I / O通道(模擬和數(shù)字)的數(shù)量。這些PLC將需要支持新的I / O協(xié)議,例如 IO-Link。 此外,功能強大的片上系統(tǒng)(SoC)解決方案的出現(xiàn)使數(shù)字孿生的創(chuàng)建成為可能,數(shù)字孿生將虛擬世界和物理世界配對,并創(chuàng)建了將工業(yè)制造的所有步驟映射并鏈接在一起的數(shù)據(jù)池。這些網(wǎng)絡(luò)物理系統(tǒng)創(chuàng)建了物理世界的虛擬副本,從而使監(jiān)視物理過程的成本更低,效率更高。 未來工廠

*博客內(nèi)容為網(wǎng)友個人發(fā)布,僅代表博主個人觀點,如有侵權(quán)請聯(lián)系工作人員刪除。