PCB是如何制造的?

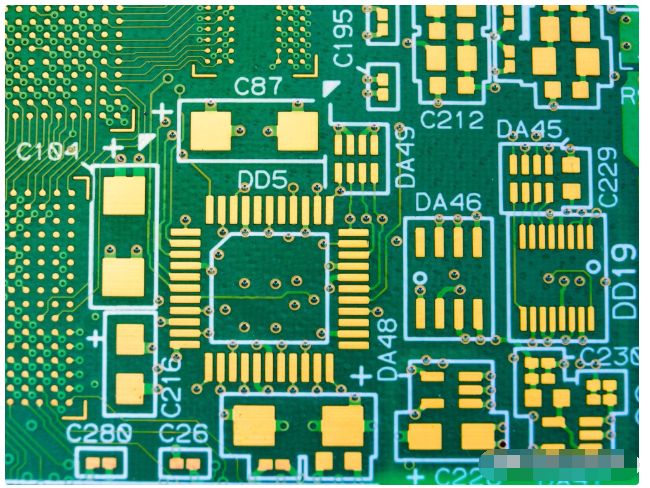

PCB制造涉及將包括Gerbers和網(wǎng)表在內(nèi)的設(shè)計(jì)文件轉(zhuǎn)換為可以放置和焊接組件的物理電路板。

制造過(guò)程從設(shè)計(jì)輸出文件(Gerbers、網(wǎng)表、鉆孔文件等)開(kāi)始。這些輸出文件是在設(shè)計(jì)階段生成的,包括開(kāi)發(fā)產(chǎn)品概念、原理圖輸入、布局設(shè)計(jì)和文件生成。下一階段包括電路板的制造和組裝。

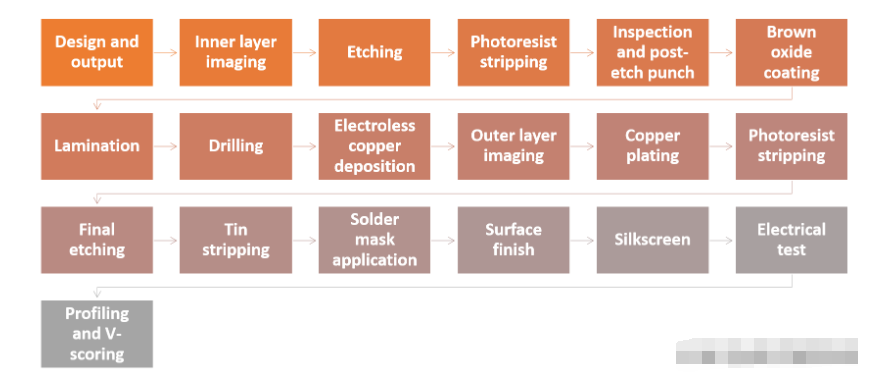

下面的流程圖顯示了 PCB 制造中涉及的步驟。

在收到 PCB 設(shè)計(jì)師的設(shè)計(jì)文件后,制造很快就開(kāi)始了。設(shè)計(jì)人員創(chuàng)建 Gerber 或 ODB++ 格式的輸出文件用于制造,并創(chuàng)建用于裝配的材料清單 (BOM)。

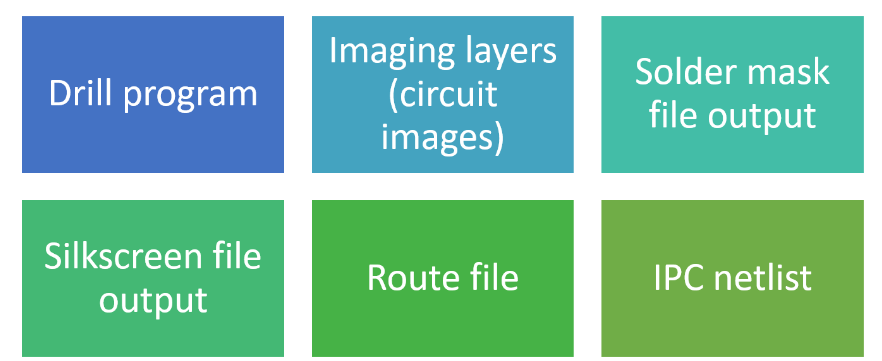

制造商執(zhí)行DFM 檢查以識(shí)別制造過(guò)程中可能出現(xiàn)的潛在風(fēng)險(xiǎn)和錯(cuò)誤。如果出現(xiàn)任何錯(cuò)誤,設(shè)計(jì)師/客戶會(huì)收到警報(bào)。然后將校正后的文件輸入 CAM(計(jì)算機(jī)輔助制造)系統(tǒng),以識(shí)別圖稿層的格式、鉆孔數(shù)據(jù)、IPC 網(wǎng)表,并將電子數(shù)據(jù)轉(zhuǎn)換為圖像。它還驗(yàn)證層順序、運(yùn)行設(shè)計(jì)規(guī)則檢查 (DRC) 并執(zhí)行許多其他操作。

使用 Gerber 文件作為輸入,分析所有層。堆疊計(jì)劃也將相應(yīng)地進(jìn)行。稍后,CAM 將為各個(gè)制造部門(mén)創(chuàng)建輸出文件。輸出文件包括鉆孔程序(子鉆孔和主鉆孔)、成像層、阻焊文件輸出、路由文件和 IPC 網(wǎng)表。

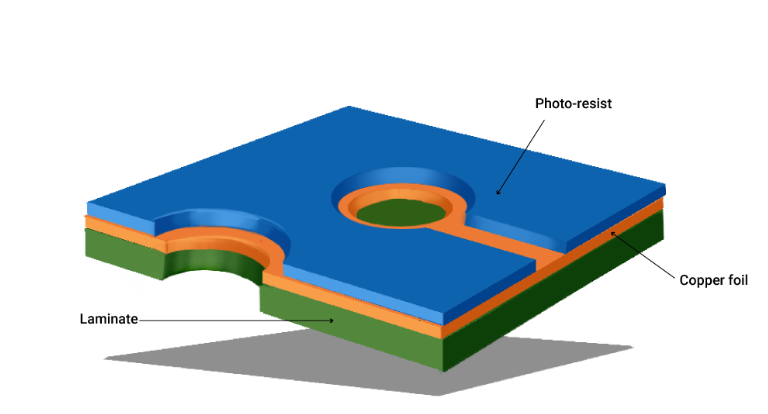

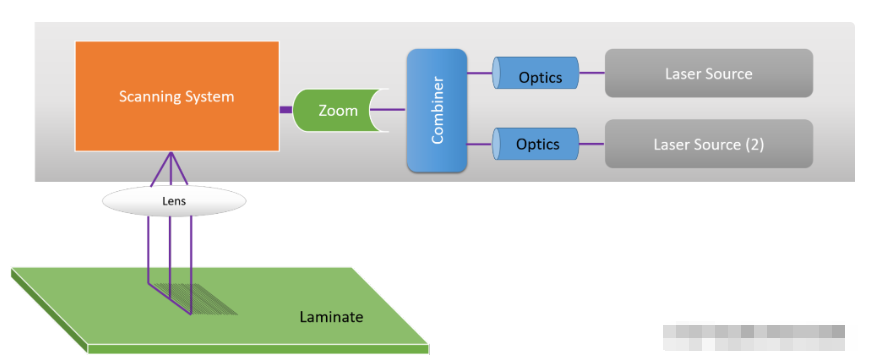

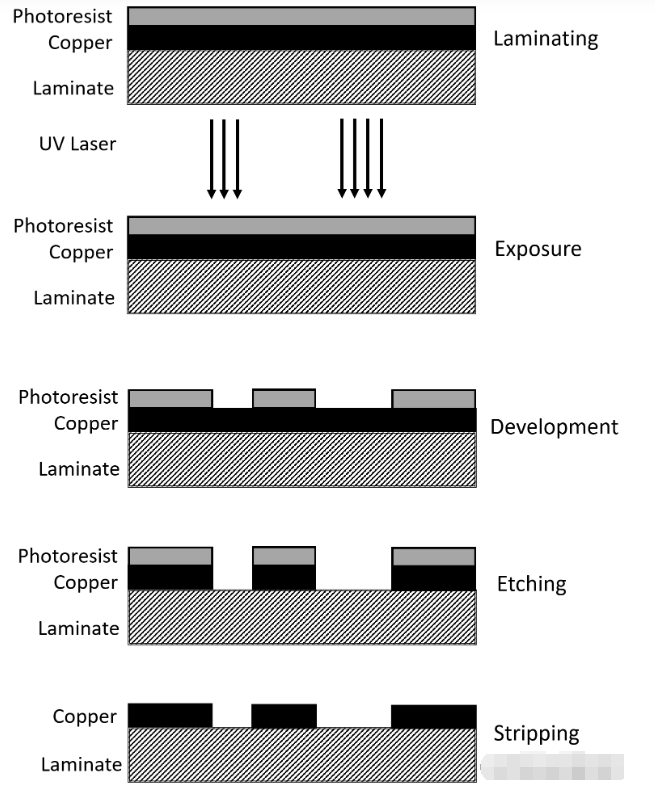

由于小型化,制造商大多使用 LDI(激光直接成像)。他們還使用一種稱為繪圖儀的特殊打印機(jī),它可以制作電路層、阻焊層和絲印層的照相膠片來(lái)打印電路圖像。該面板由一層稱為光刻膠的感光膜組成。光致抗蝕劑包括一層光反應(yīng)化學(xué)物質(zhì),該化學(xué)物質(zhì)在暴露于紫外光下聚合。該面板現(xiàn)在位于計(jì)算機(jī)控制的激光下。計(jì)算機(jī)掃描電路板表面并將其轉(zhuǎn)換為數(shù)字圖像。該數(shù)字圖像與包含所需圖像規(guī)格的預(yù)加載 CAD/CAM 設(shè)計(jì)文件相匹配。以同樣的方式,在內(nèi)層上形成負(fù)像。

LDI的工藝流程如下圖所示:

顯影圖像后,用堿性溶液去除未硬化的光刻膠(保護(hù)所需的銅)。

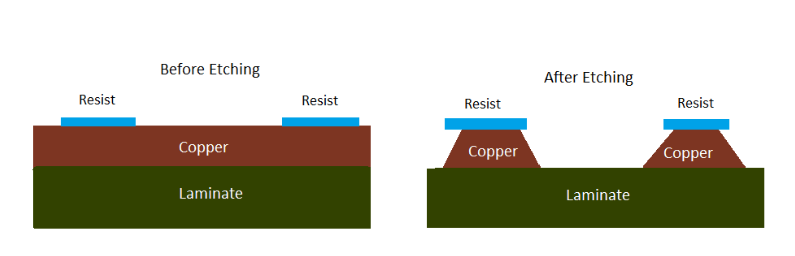

C. 蝕刻在 PCB 制造中,蝕刻是從板上去除不需要的銅 (Cu) 的過(guò)程。不需要的銅只不過(guò)是非電路銅。結(jié)果,獲得了期望的電路圖案。

電路板制造商通常采用濕法蝕刻工藝。在濕法蝕刻中,不需要的材料在浸入化學(xué)溶液時(shí)會(huì)溶解。

在蝕刻過(guò)程中要考慮的重要參數(shù)是面板移動(dòng)的速度、化學(xué)物質(zhì)的噴射和要蝕刻掉的銅的量。整個(gè)過(guò)程在傳送帶式高壓霧化室中實(shí)施。

D. 光刻膠剝離在這個(gè)過(guò)程中,剩余的光刻膠從銅上被蝕刻掉。該過(guò)程涉及使用高壓水沖洗將腐蝕性顆粒(化學(xué)試劑)溶解在水中,這會(huì)破壞光刻膠。

E. 檢查和蝕刻后沖頭隨著所有層的清潔和準(zhǔn)備就緒,制造商確保使用內(nèi)層上提供的目標(biāo)打出對(duì)準(zhǔn)孔,以便更好地進(jìn)行層與層對(duì)齊。這些層被放置在光學(xué)打孔機(jī)中,以實(shí)現(xiàn)精確的內(nèi)層和外層對(duì)齊。

這種方法中的檢查是通過(guò)對(duì)電路板表面進(jìn)行視覺(jué)掃描來(lái)實(shí)現(xiàn)的。電路板由各種光源照亮,為此使用了一個(gè)或多個(gè)高清攝像機(jī)。這就是 AOI(自動(dòng)光學(xué)檢測(cè))系統(tǒng)如何構(gòu)建電路板的完整圖像以進(jìn)行驗(yàn)證。

F. 棕色氧化物涂層在這里,銅電路圖案涂有棕色氧化物,以防止層壓后內(nèi)層的氧化和腐蝕。此外,它為與預(yù)浸料粘合提供了更好的粘合性能。

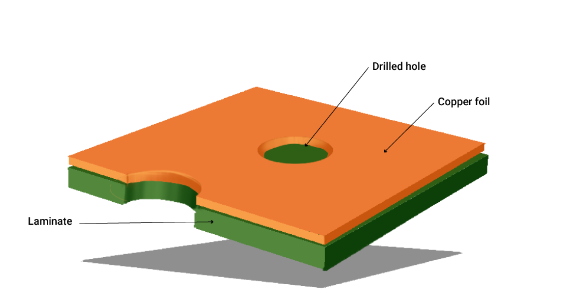

G. 層壓層壓是在受控溫度和壓力下以對(duì)稱疊層形式粘合預(yù)浸料、銅箔、內(nèi)層芯的過(guò)程。這是一個(gè)兩步過(guò)程:

堆疊準(zhǔn)備

粘合

多層板由銅箔、預(yù)浸料和內(nèi)層芯制成。這些通過(guò)施加熱量和壓力結(jié)合在一起。為了更好的粘合,機(jī)械壓力機(jī)用于熱壓和冷壓。鍵合機(jī)計(jì)算機(jī)管理加熱疊層、施加壓力并允許疊層以受控速率冷卻的過(guò)程。

下圖總結(jié)了 LDI 流程:

在鉆孔過(guò)程中,為通孔和引線元件鉆孔。X 射線鉆頭定位內(nèi)層的目標(biāo)。機(jī)器精確鉆出定位孔。該機(jī)器由計(jì)算機(jī)控制,操作員可以在其中選擇特定的鉆孔程序。它將 XY 坐標(biāo)定位在正確的方向上。可以鉆出直徑為 100 微米的孔。該機(jī)器還可以選擇正確尺寸的鉆頭并相應(yīng)地執(zhí)行。

鉆孔會(huì)產(chǎn)生通常稱為毛刺的金屬凸起端。去毛刺過(guò)程去除了電路板表面的任何毛刺或雜質(zhì)。

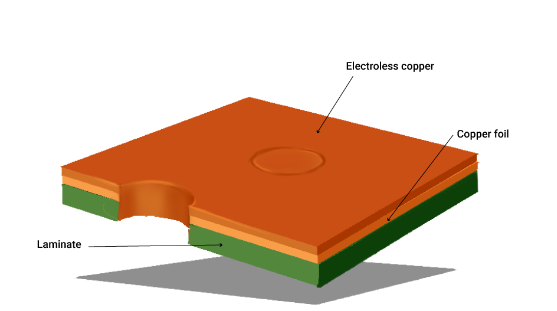

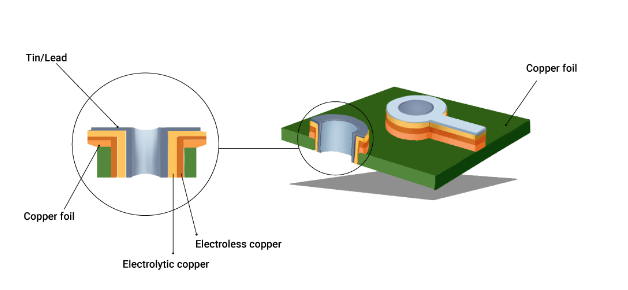

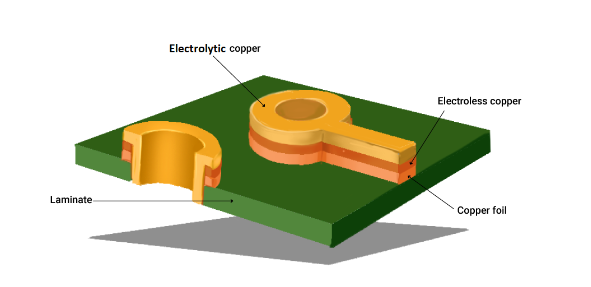

電鍍工藝的第一步是通過(guò)在孔壁上化學(xué)沉積一層非常薄的銅來(lái)使孔筒導(dǎo)電。這個(gè)過(guò)程稱為化學(xué)鍍銅。該反應(yīng)由催化劑引發(fā)。徹底清潔后,面板會(huì)經(jīng)過(guò)連續(xù)的化學(xué)浴。大約 0.08 到 0.1 微米厚的銅層沉積在孔筒以及面板表面上。

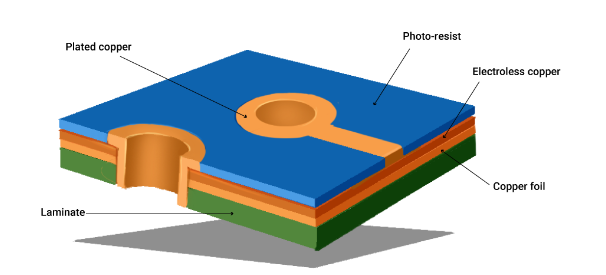

我們?cè)诿姘迳鲜褂霉饪棠z進(jìn)行內(nèi)層成像。類似地,將使用正像對(duì)面板的外層進(jìn)行成像。這里,該工藝遵循印刷板蝕刻方法。第一步包括清潔面板以防止污染物和灰塵顆粒粘附在面板上。接下來(lái),在面板上涂上一層光刻膠。在此之后,LDI 用于打印圖像。

K. 鍍銅在這一步中,孔和表面電鍍銅。面板由操作員裝載到飛行桿中。面板充當(dāng)對(duì)孔和表面進(jìn)行電鍍的陰極,因?yàn)榭滓呀?jīng)沉積了一層薄的導(dǎo)電銅,可以進(jìn)行電鍍。它是通過(guò)自動(dòng)電鍍線完成的。在電鍍之前,面板在多個(gè)浴槽中進(jìn)行清潔和活化。每組面板都由計(jì)算機(jī)控制,以確保它們?cè)诿總€(gè)浴缸中精確地停留特定的時(shí)間。通常,在孔筒內(nèi)沉積 1 密耳厚的銅。

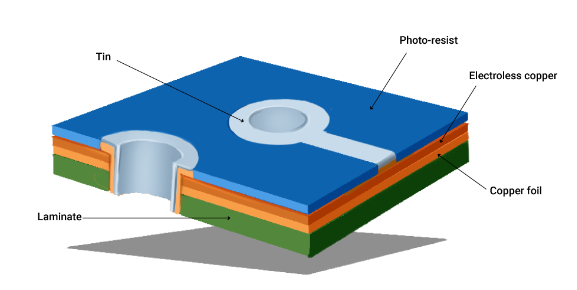

鍍銅后,接下來(lái)是鍍錫。鍍錫用作抗蝕劑。它可以防止在外層蝕刻過(guò)程中腐蝕表面特征,例如銅焊盤(pán)、孔焊盤(pán)和孔壁。

一旦面板被電鍍,光刻膠就變得不合需要,需要從面板上剝離以暴露不需要的銅。在這里,一條連續(xù)的生產(chǎn)線用于溶解和洗掉覆蓋不需要的銅的抗蝕劑。這是剝離-蝕刻-剝離過(guò)程的第一階段。

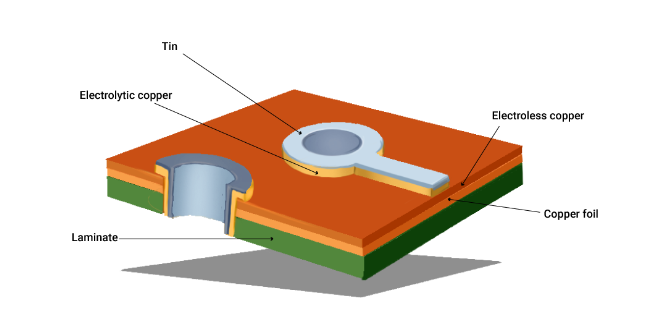

在此步驟中,使用氨蝕刻劑去除不需要的暴露銅。同時(shí),錫可以固定所需的銅。此時(shí),導(dǎo)電區(qū)域和連接已正確建立。

蝕刻后,銅跡線上的錫層將被去除。濃硝酸用于去除錫,它不會(huì)損壞其下方的銅電路軌道。這會(huì)在 PCB 上產(chǎn)生清晰、獨(dú)特的銅線輪廓。

阻焊層有以下用途:

它為走線提供絕緣電阻。

區(qū)分可焊區(qū)和不可焊區(qū)。

通過(guò)用墨水覆蓋不可焊接區(qū)域來(lái)提供對(duì)環(huán)境條件的保護(hù)。

LPI(液體照片成像)掩模將溶劑與聚合物結(jié)合,形成一層薄薄的涂層,可粘附在不同的電路板表面上。打印機(jī)對(duì)涂層面板進(jìn)行成像。機(jī)器中的紫外線燈使透明區(qū)域的墨水硬化。之后,從成像面板上剝離所有未硬化的抗蝕劑。

LPI 固化(干燥)將油墨與電介質(zhì)合并。它有利于阻焊層的粘合。最后的烘烤步驟在烤箱中或在紅外線熱源下進(jìn)行。

選擇綠色作為典型的阻焊層顏色是因?yàn)樗粫?huì)使眼睛疲勞。在機(jī)器可以在生產(chǎn)和組裝過(guò)程中檢查 PCB 之前,所有檢查都是手動(dòng)完成的。技術(shù)人員用來(lái)檢查電路板的頂燈不會(huì)被綠色阻焊層反射,從而對(duì)他們的眼睛更安全。

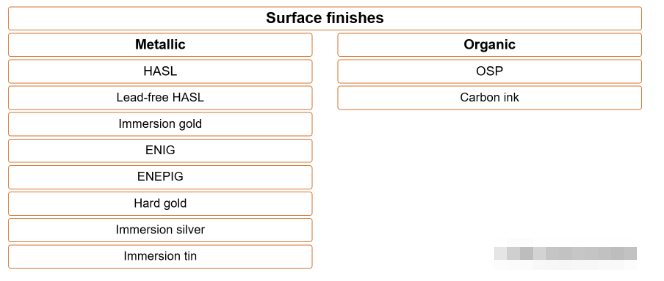

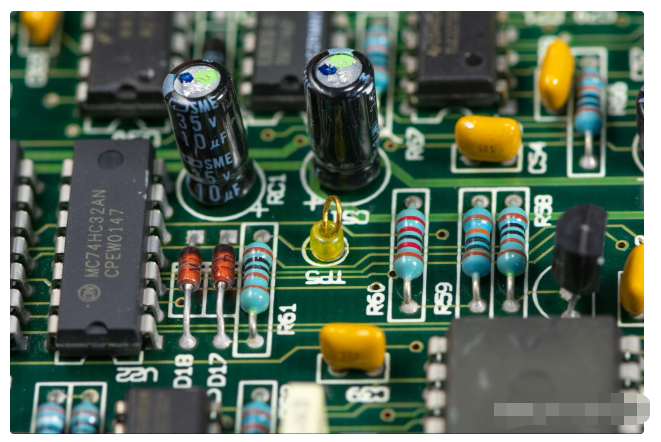

P. 表面光潔度PCB 表面處理是電路板可焊接區(qū)域上的裸銅與元件之間的金屬間連接。電路板的基底銅表面在沒(méi)有保護(hù)涂層的情況下容易氧化。因此,表面光潔度應(yīng)用對(duì)于保護(hù)其免受氧化至關(guān)重要。此外,它還可以在組裝過(guò)程中為將元件焊接到電路板上做好準(zhǔn)備,并延長(zhǎng)電路板的保質(zhì)期。

有各種類型的表面處理。然而,由于嚴(yán)格的 RoHS 規(guī)范,無(wú)鉛表面處理被廣泛使用。

在選擇表面處理時(shí),要考慮成本、環(huán)境、組件選擇、保質(zhì)期和產(chǎn)量等因素。

在這個(gè)過(guò)程中,噴墨投影儀用于直接從電路板的數(shù)字?jǐn)?shù)據(jù)中對(duì)圖例進(jìn)行成像。使用噴墨打印機(jī)將油墨絲網(wǎng)印刷(涂抹)在面板的表面上。然后將面板烘烤以固化墨水。它指定不同類型的文本,例如零件編號(hào)、名稱、代碼、徽標(biāo)等。

印刷方式分為三種:

手動(dòng)絲網(wǎng)印刷

直接圖例打印

E-test代表裸印刷電路板電氣測(cè)試。在此步驟中,使用電子探針檢查每個(gè)未安裝的電路板是否存在短路、開(kāi)路、電阻、電容和其他基本電氣特性。E-test 根據(jù)網(wǎng)表文件檢查電路板的導(dǎo)電性。網(wǎng)表包含有關(guān) PCB 導(dǎo)電互連模式的信息。

實(shí)施釘床和飛針測(cè)試以測(cè)試功能。

飛針測(cè)試

飛針測(cè)試使用根據(jù)特定軟件提供的指令從一個(gè)點(diǎn)移動(dòng)到另一個(gè)點(diǎn)的探針。這是一種無(wú)夾具的測(cè)試方法。開(kāi)始時(shí),會(huì)生成飛針測(cè)試程序 (FPT),然后將其加載到 FPT 測(cè)試儀中。測(cè)試儀將電信號(hào)和電源施加到探針點(diǎn),然后根據(jù)測(cè)試程序?qū)ζ溥M(jìn)行測(cè)量。

釘子床

釘床是對(duì)裸板進(jìn)行電氣測(cè)試的傳統(tǒng)方法。它需要?jiǎng)?chuàng)建一個(gè)測(cè)試模板,其中的引腳與 PCB 上的測(cè)試位置對(duì)齊。該過(guò)程快速且適用于大規(guī)模生產(chǎn)系統(tǒng)。

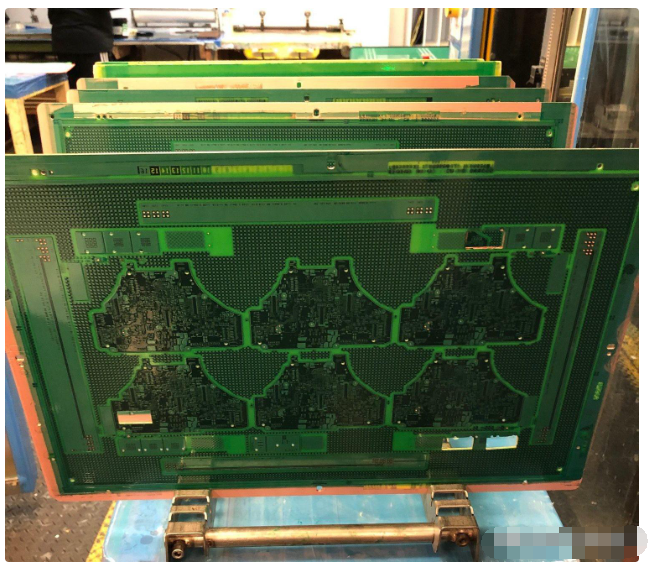

S. 分析和 v 評(píng)分電路板在最后的制造階段被成型并從生產(chǎn)面板上切割下來(lái)。采用的方法要么使用郵****孔,要么使用 V 形槽。V 型槽在板的兩側(cè)切割對(duì)角通道,而郵****孔沿邊界留下邊槽。在任何情況下,這些板都可以簡(jiǎn)單地從面板中彈出。

*博客內(nèi)容為網(wǎng)友個(gè)人發(fā)布,僅代表博主個(gè)人觀點(diǎn),如有侵權(quán)請(qǐng)聯(lián)系工作人員刪除。

塵埃粒子計(jì)數(shù)器相關(guān)文章:塵埃粒子計(jì)數(shù)器原理