IPC J-STD-001 標(biāo)準(zhǔn)焊接要求

J-STD-001 是 IPC 發(fā)布的用于焊接電氣和電子組件的標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)規(guī)定了材料規(guī)格、工藝要求和可接受性標(biāo)準(zhǔn)。

J-STD-001 是 IPC 發(fā)布的用于焊接電氣和電子組件的標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)規(guī)定了材料規(guī)格、工藝要求和可接受性標(biāo)準(zhǔn)。

目錄

1什么是 J-STD-001 認(rèn)證?

2J-STD-001 和 IPC-A-610 有什么區(qū)別?

3根據(jù) J-STD-001 對(duì)焊接的重要要求

4空間應(yīng)用的聯(lián)合行業(yè)標(biāo)準(zhǔn)

4.1腐蝕

4.2材料

4.3助焊劑

4.4化學(xué)剝離劑和熱保護(hù)

4.5零件安裝要求

4.6暴露的金屬和鋼絞線損壞

4.7引線和電線末端延伸

4.8通孔元件引線焊接

4.9SMT引線成型

4.10芯片組件

4.11表面貼裝面陣封裝

4.12底部終端組件 (BTC)

4.13超聲波清洗

4.14顆粒物組件

什么是 J-STD-001 認(rèn)證?聯(lián)合行業(yè)標(biāo)準(zhǔn) (J-STD-001) 是根據(jù)產(chǎn)品類別分組的電子和電氣組件的工業(yè)規(guī)范。電子產(chǎn)品根據(jù)可制造性、性能要求、過(guò)程控制規(guī)定和驗(yàn)證測(cè)試分為三組。

Class 1:一般電子產(chǎn)品

Class 2:服務(wù)電子產(chǎn)品

Class 3:高性能電子產(chǎn)品

J-STD-001 對(duì)于建立最佳焊接實(shí)踐在行業(yè)中。它確保了產(chǎn)品在特定環(huán)境條件下的最高質(zhì)量和可靠性。

最初,該標(biāo)準(zhǔn)于 1992 年發(fā)布,版本為J-STD-001 A. 從那時(shí)起,又進(jìn)行了多次修訂。本文檔的最新版本是J-STD-001 H. 該標(biāo)準(zhǔn)概述了制作高質(zhì)量焊接互連(有鉛和無(wú)鉛)的材料、方法和驗(yàn)證標(biāo)準(zhǔn)。該認(rèn)證包括對(duì)以下要素的全面解釋:

材料、部件和設(shè)備

焊接和組裝要求

接線端子和接線

通孔安裝

元件的表面安裝

清潔和殘留要求

涂層、封裝和粘合劑

手工焊接

IPC-A-610 和 J-STD-001 都強(qiáng)調(diào)焊接工藝,包括行業(yè)術(shù)語(yǔ)PCB組裝和可接受的董事會(huì)的特征。IPC-A-610 用于電子組裝驗(yàn)收。此外,該標(biāo)準(zhǔn)還提供了有關(guān)板檢查程序的詳細(xì)信息和圖像,以確保符合操作分類。然而,J-STD-001 是一個(gè)特定的標(biāo)準(zhǔn),它定義了用于焊接的材料和工藝,以確保高質(zhì)量的焊點(diǎn)和可靠的組裝。

以下分類清楚地說(shuō)明了這兩個(gè)標(biāo)準(zhǔn)中涉及的不同要素。

J-STD-001 | IPC-A-610 |

定義制造和組裝 PCB 所需遵循的流程 | 定義檢查完整 PCBA 的方法 |

元件放置指南 | 元件放置要求 |

儀器要求 | 端接和連接器詳細(xì)信息 |

間隙和間距標(biāo)準(zhǔn) | 間隙和間距標(biāo)準(zhǔn) |

焊接錯(cuò)誤和要求 | 焊接要求 |

材料要求 | 焊接問(wèn)題 |

端接和連接器詳細(xì)信息 | 裝配清潔標(biāo)準(zhǔn) |

電路板清潔要求 | 阻焊層和敷形涂層的組裝保護(hù)指南 |

返工條件 | 返工條件 |

裝配檢驗(yàn) | 裝配檢驗(yàn) |

PCBA 保護(hù),包括敷形涂層、堆疊和封裝 | PCBA性能按其特性分類 |

包含 IPC-A-610 中定義的性能分類 |

根據(jù)討論的級(jí)別和特定要求的定義,這些主題可能會(huì)有不同的處理方式。IPC-A-610 定義了董事會(huì)檢查員應(yīng)定期遵守的特定要求。而 J-STD-001 為工藝工程師、主管和技術(shù)人員提供了可遵循的最佳實(shí)踐。

根據(jù) J-STD-001 對(duì)焊接的重要要求在任何標(biāo)準(zhǔn)中,都強(qiáng)調(diào)一些主要方面以及次要條款。在談到焊接時(shí),考慮聯(lián)合行業(yè)標(biāo)準(zhǔn)中的一般參數(shù)至關(guān)重要。焊接注意以下幾點(diǎn):

清潔對(duì)于防止材料、工具和表面受到污染至關(guān)重要。

根據(jù)制造商的說(shuō)明,加熱和冷卻速率應(yīng)相同。堆疊和多層片式電容器被視為對(duì)熱沖擊敏感,以防止熱漂移。

電線的股線不應(yīng)損壞。焊料必須潤(rùn)濕導(dǎo)線的鍍錫區(qū)域。

應(yīng)用前應(yīng)進(jìn)行焊接和清潔度檢查敷形涂層和堆疊。

可能會(huì)出現(xiàn)不符合裝配體形式、配合和功能的缺陷。在那種情況下,這樣的焊接錯(cuò)誤應(yīng)按客戶要求返工或報(bào)廢。

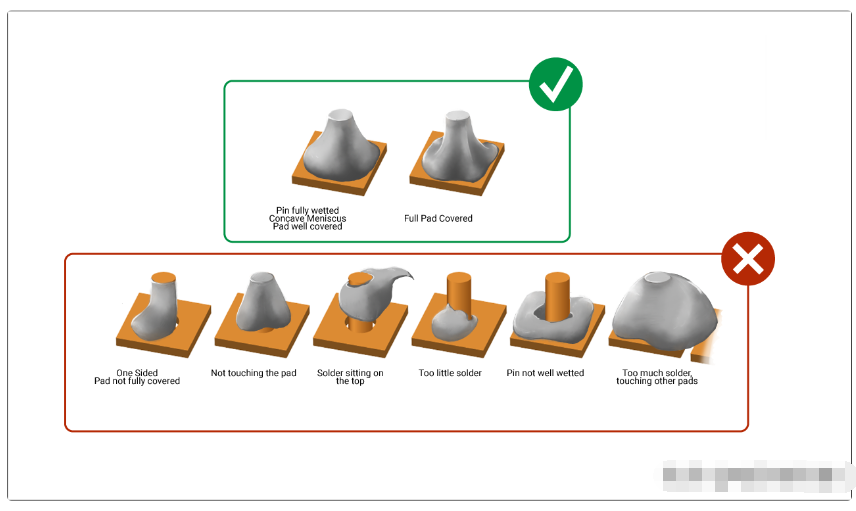

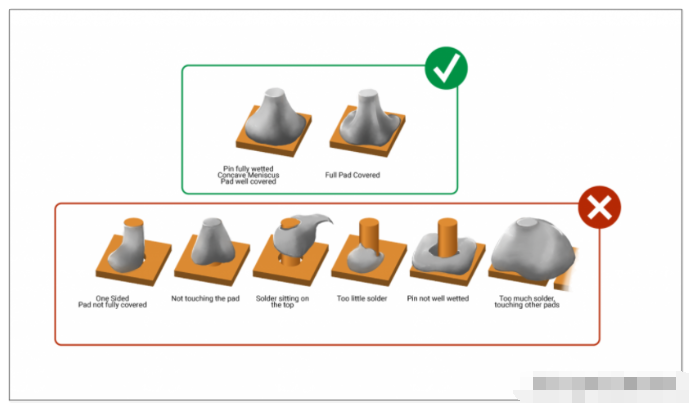

焊接缺陷

應(yīng)使用 AOI(自動(dòng)光學(xué)檢查)和 AXI(自動(dòng) X 射線檢查)進(jìn)行目視檢查。

根據(jù)設(shè)計(jì)、導(dǎo)體、元件引線、土地格局, 和阻焊層能夠容納暴露的基礎(chǔ)金屬。

有許多與電線、絞線、引線成型、按材料類別、孔、層壓等相關(guān)的缺陷的要求。有必要遵循此標(biāo)準(zhǔn)并保留適當(dāng)?shù)慕Y(jié)果和發(fā)現(xiàn)文件。

關(guān)注并私信:資料分享,免費(fèi)獲取DFA 手冊(cè):

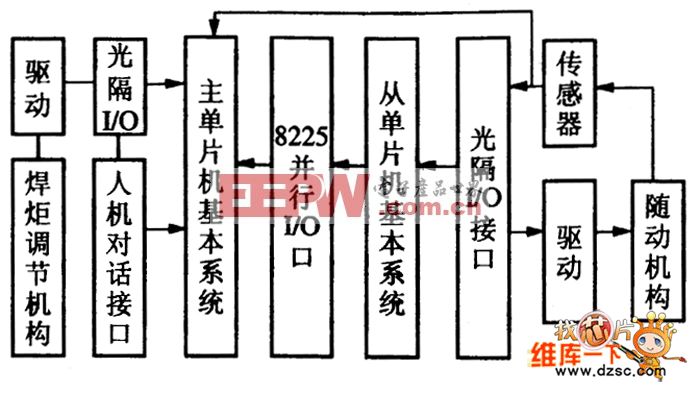

IPC 發(fā)布了J-STD-001ES空間附錄應(yīng)用標(biāo)準(zhǔn)。它由幾個(gè)過(guò)程要求組成。一些重要的包括:

腐蝕對(duì)于使用鍍銀銅導(dǎo)體,用戶批準(zhǔn)的紅色瘟疫(腐蝕)控制計(jì)劃是必不可少的。該計(jì)劃的目的是盡量減少和控制某些促進(jìn)氧化銅生長(zhǎng)的環(huán)境條件的暴露(氧化銅) 腐蝕和潛在損壞。

材料當(dāng)過(guò)程的主要成分(例如,助焊劑、焊膏、清潔介質(zhì)、焊接系統(tǒng))發(fā)生變化時(shí),應(yīng)對(duì)更改進(jìn)行驗(yàn)證并記錄在案。焊錫合金如Sn60Pb40、Sn62Pb36Ag2、Sn63Pb37 或 Sn96.3Ag3.7按照標(biāo)準(zhǔn)是理想的。此外,具有良好使用壽命、性能和可靠性的焊料合金也是可以接受的。

助焊劑根據(jù) J-STD-001ES,助焊劑分為松香(RO)和樹(shù)脂 (RE)活動(dòng)水平從L0 到 L1. 為了使用不同活性水平的助焊劑,必須測(cè)試工藝兼容性。焊膏測(cè)試也是必要的,以檢查焊膏的擴(kuò)散和由于氧化而產(chǎn)生的焊球。

化學(xué)剝離劑和熱保護(hù)化學(xué)剝離劑是在 PCB 上完成焊接后清除助焊劑的助焊劑去除劑。它們以化學(xué)溶液、糊劑或乳膏的形式存在。應(yīng)選擇化學(xué)剝離劑,使其不會(huì)造成任何損壞或降解。

在執(zhí)行焊接或返工時(shí),保護(hù)組件免受過(guò)度加熱和熱沖擊至關(guān)重要。它是通過(guò)實(shí)施一個(gè)散熱器、熱分流或預(yù)熱。應(yīng)檢查組件熱敏感度級(jí)別并遵循推薦的指南以避免任何風(fēng)險(xiǎn)。

要研究空間飛行器中的振動(dòng)效應(yīng)、裝配設(shè)計(jì)注意事項(xiàng)和傳熱模式,請(qǐng)參見(jiàn)航天器的振動(dòng)如何影響 PCBA.

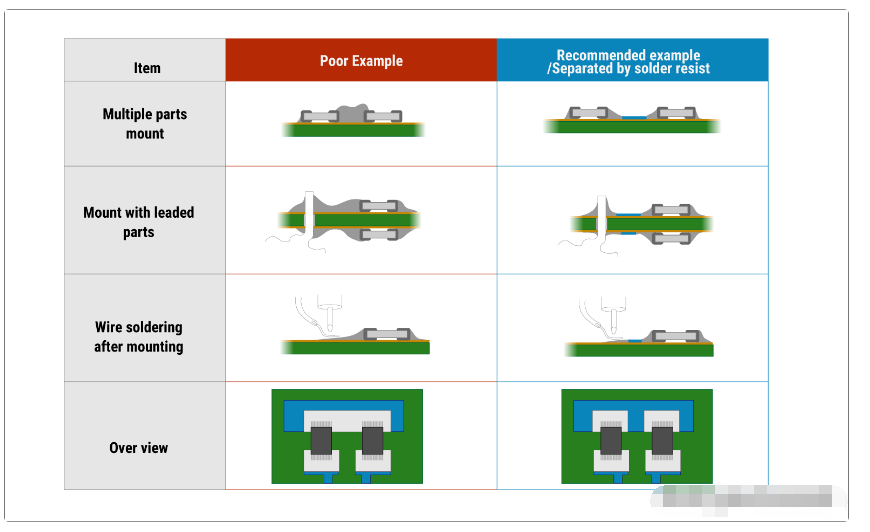

零件安裝要求有時(shí),設(shè)計(jì)限制規(guī)定了無(wú)法承受與給定工藝相關(guān)的焊接溫度的組件的安裝。在這種情況下,使用有助于達(dá)到必要溫度的合適方法安裝和焊接組件。零件之間應(yīng)有足夠的間隙以進(jìn)行充分的清潔和清潔度測(cè)試。焊接每個(gè)連接后必須清潔組件以避免污染。

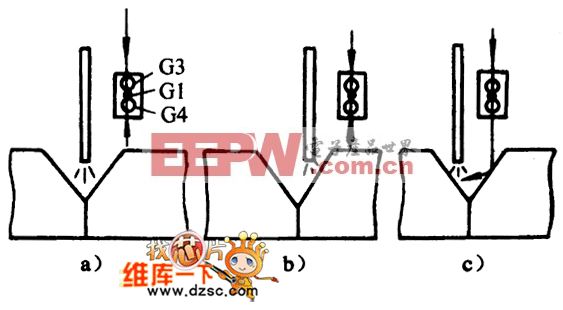

當(dāng)元件受到約束時(shí),所有引線都會(huì)得到應(yīng)力釋放。連接端子的電線也應(yīng)消除應(yīng)力。下圖顯示了不同類型零件的安裝。

焊接的零件安裝示例

引線或焊盤垂直邊緣上暴露的基礎(chǔ)金屬是可以接受的。此規(guī)則的例外情況包括:

由鐵制成的元件材料、元件引線、可伐合金、合金 42。

暴露的基底金屬不應(yīng)阻止焊接連接的形成。

暴露的有機(jī)可焊性保護(hù)劑 (OSP) 不應(yīng)抑制焊點(diǎn)的形成。

線股之間的間距不應(yīng)超過(guò) 1 股線直徑或超出線絕緣層的外徑。用于對(duì)絞線鍍錫的焊料只能在隨后的焊接過(guò)程中使用。

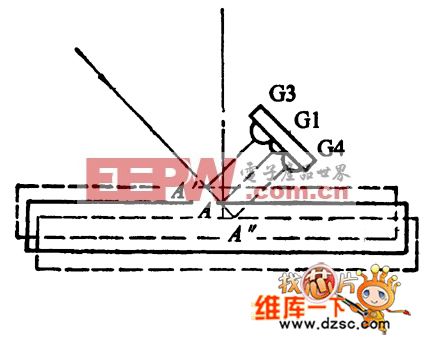

引線和電線末端延伸導(dǎo)線和引線末端不應(yīng)超過(guò)端子超過(guò)一個(gè)引線直徑。必須滿足最小電氣間隙要求。組裝前,應(yīng)根據(jù)最終設(shè)計(jì)形成引線。引線形成過(guò)程不應(yīng)損壞元件內(nèi)部的引線密封、焊接或連接。除了對(duì)彎曲角度進(jìn)行微調(diào)外,不建議重新加工引線。理想情況下,引線應(yīng)至少延伸一個(gè)引線直徑且不小于0.8 毫米 [0.031 英寸]從身體。

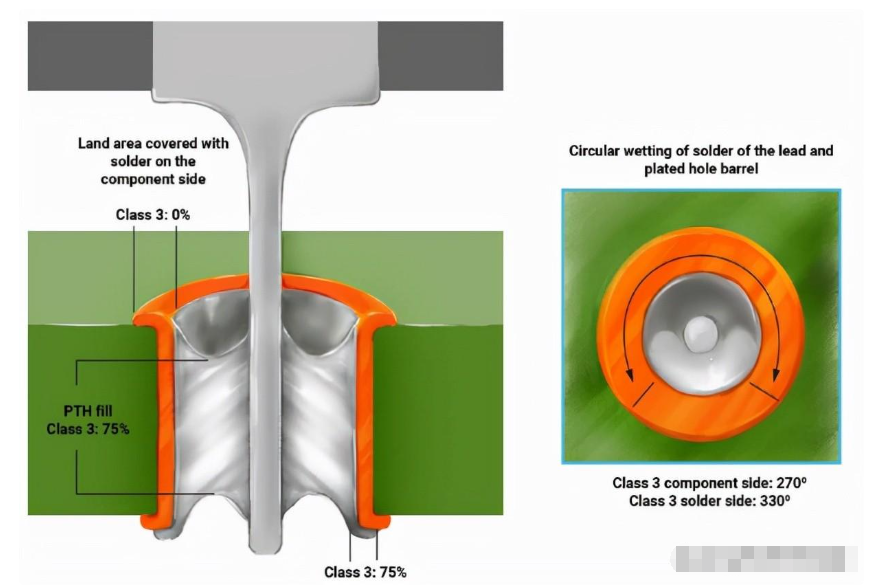

通孔元件引線焊接將元件焊接到 PTH 連接中時(shí),用焊料完全填充 PTH 至關(guān)重要。這實(shí)現(xiàn)了焊盤、桶頂部和底部以及引線的良好潤(rùn)濕。無(wú)論過(guò)程如何,焊接都應(yīng)滿足合規(guī)性要求,例如波峰焊、手工焊接等。

通孔元件焊接標(biāo)準(zhǔn)

不同類型 SMT 引線成型的最小引線長(zhǎng)度如下:

扁平引線:兩種引線寬度

壓鑄引線:兩種引線寬度

圓引線:兩種引線直徑

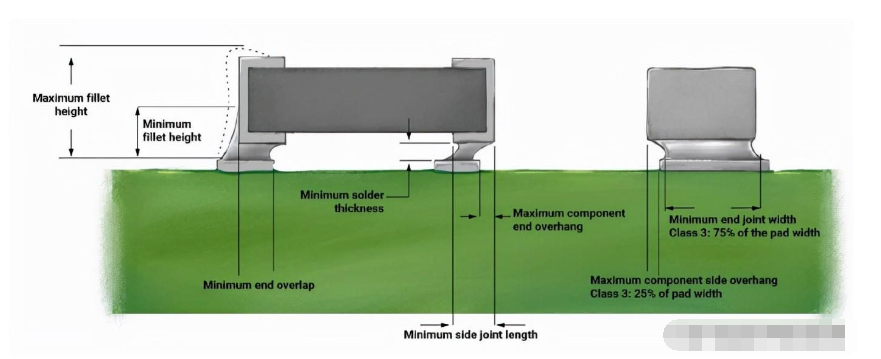

對(duì)于矩形或方形端片元件:

填充高度:最小焊錫厚度 (G) + 端接高度 (H) 的 25% 或 (G)+ 0.5mm [0.02in]

圓柱形端蓋端子

該組件稱為 MELF(金屬電極無(wú)引線面)。

填充高度:最小焊料厚度 (G) + 端接高度 (H) 的 25% 或 (G) + 1mm [0.0394in]

片式元件的標(biāo)準(zhǔn)

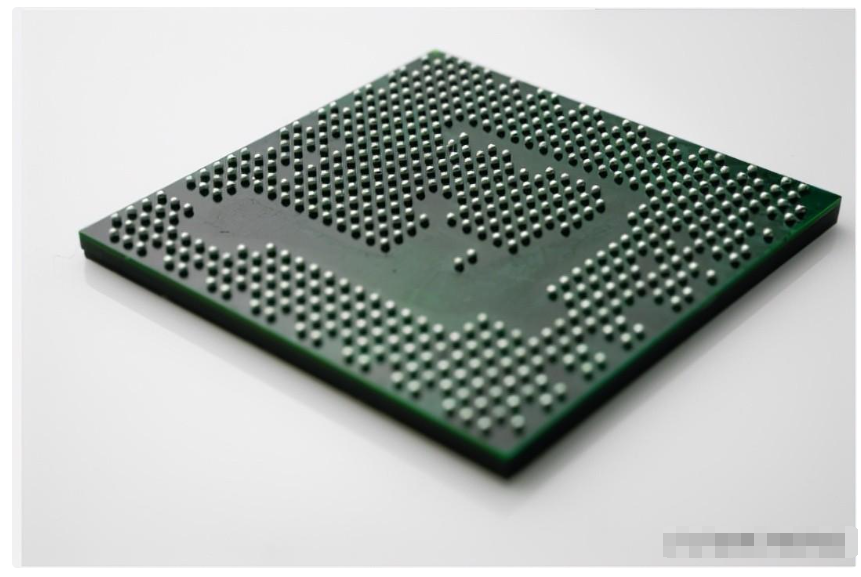

表面貼裝面陣封裝有一些目視檢查要求。

建議進(jìn)行 X 射線檢查。也可以使用任何目視檢查,例如 AOI。

應(yīng)在面陣元件的外排(周邊)處對(duì)焊接端子進(jìn)行目視檢查。

如果板上有角標(biāo)記(如果適用),則面陣組件應(yīng)在 X 和 Y 方向上對(duì)齊。

除非在說(shuō)明中另有規(guī)定,否則沒(méi)有引線,例如焊球或焊柱,是一種錯(cuò)誤。印刷電路板設(shè)計(jì).

底部終端組件是無(wú)鉛的,其終端鍍?cè)诜庋b的底部以提供保護(hù)。需要考慮的一些問(wèn)題包括元件制造商的應(yīng)用說(shuō)明、空洞、焊料覆蓋率、焊料高度、最大結(jié)溫等。焊接這些類型的元件通常會(huì)導(dǎo)致熱平面中出現(xiàn)空洞。

BGA(BTC類型)

超聲波清洗超聲波清洗使用通過(guò)液體傳播的高頻聲波來(lái)擦洗浸入其中的部件。以下情況需要使用此技術(shù):

如果裸板或組件上只有端子或連接器。

在電子組件中,如果制造商提供文件證明使用超聲波不會(huì)干擾組件的機(jī)械和電氣性能。

顆粒物組件需要清潔,沒(méi)有碎屑、焊料飛濺、線夾和焊球。如果記錄在案的專門過(guò)程可確保連接的安全性(即,焊料在運(yùn)輸、儲(chǔ)存或操作過(guò)程中不會(huì)松散),則允許使用焊球。為了驗(yàn)證這一點(diǎn),適當(dāng)?shù)倪^(guò)程應(yīng)該生成用于審查和維護(hù)的數(shù)據(jù)。如果未滿足最小電氣間隙,則稱為缺陷。

遵循所有此類準(zhǔn)則以確保可靠的印刷電路板至關(guān)重要。

如果您對(duì) J-STD-001 有任何其他問(wèn)題,請(qǐng)?jiān)谠u(píng)論部分告訴我們。請(qǐng)參閱我們的 3 類設(shè)計(jì)指南,以更好地了解與高性能電子產(chǎn)品的制造和組裝相關(guān)的信息。

*博客內(nèi)容為網(wǎng)友個(gè)人發(fā)布,僅代表博主個(gè)人觀點(diǎn),如有侵權(quán)請(qǐng)聯(lián)系工作人員刪除。