高頻汽車電源設(shè)計

概述

本文引用地址:http://www.104case.com/article/81062.htm對于電源系統(tǒng)設(shè)計人員來說,電路密度的提高既是挑戰(zhàn)也是機會。多數(shù)汽車電子模塊要求低壓供電,如5V、3.3V。如果通過線性降壓方案將電池電壓轉(zhuǎn)換成所需電壓,會消耗過多的能量。過多的功率耗散則會提高溫度管理系統(tǒng)的設(shè)計難度和成本,隨著處理器和ASIC工作速度的提升,需要消耗更大功率,這就要求使用結(jié)構(gòu)復雜的高效開關(guān)轉(zhuǎn)換器取代簡單的低成本、低效率線性電源。

開關(guān)轉(zhuǎn)換器的優(yōu)勢

工作在高開關(guān)頻率的電源允許選用小尺寸有源元件,如電感、電容,由此可見,開關(guān)電路的尺寸取決于電源工作頻率。一個高效轉(zhuǎn)換器不僅能夠降低功耗,還可以節(jié)省空間和昂貴的散熱器。因此,使用開關(guān)轉(zhuǎn)換器可以使電源模塊的總尺寸減小。考慮到這些優(yōu)點,開關(guān)轉(zhuǎn)換器成為車身控制、信息系統(tǒng)、引擎控制電路的理想電源管理方案。

開關(guān)轉(zhuǎn)換器的選擇

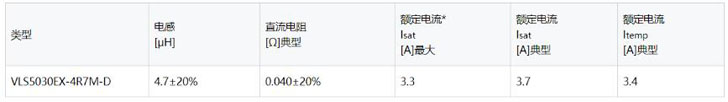

開關(guān)頻率對于開關(guān)轉(zhuǎn)換器設(shè)計非常重要,因為開關(guān)電源的很多問題都與工作頻率有關(guān)。開關(guān)頻率和它的高次諧波會對其他電路產(chǎn)生電磁干擾,例如,一個調(diào)幅收音機對于530kHz到1710kHz的干擾非常敏感。開關(guān)頻率超過1710kHz時才能消除基波和高次諧波的干擾。測試數(shù)據(jù)顯示,中等電壓、高頻處理器配合簡單的保護電路,正如Maxim產(chǎn)品所采用的架構(gòu),可以提供完美的汽車電源管理方案。所以,設(shè)計人員不需要高壓控制方案即可設(shè)計合理的開關(guān)轉(zhuǎn)換器。

隨著開關(guān)頻率的增加,電路的能量損耗會增大,這在一定程度上削弱了高頻工作的優(yōu)勢。因為開關(guān)的損耗與工作電壓的平方成正比,在高輸入電壓下開關(guān)損耗會更高。典型的汽車電源管理IC需要支持較高電壓(40V或更高),以承受甩負載和瞬態(tài)過壓。處理高壓則需較大的芯片尺寸和較厚的柵極,對應的溝道尺寸較長,造成較長的傳輸延時。這樣,固有的低速處理過程也降低了轉(zhuǎn)換效率,因為開關(guān)切換時較長的上升/下降時間會引起較大的開關(guān)損耗。

Maxim采用先進的處理工藝提高了轉(zhuǎn)換器的開關(guān)效率,為中等電壓提供出色的高速轉(zhuǎn)換設(shè)計方案。以MAX5073為例,它有2路工作在2.2MHz開關(guān)頻率的升/降壓轉(zhuǎn)換控制器,支持23V輸入。轉(zhuǎn)換器異相工作使其能夠工作在4.4MHz頻率下,并保持較高的轉(zhuǎn)換效率。

假設(shè)開關(guān)轉(zhuǎn)換器能夠抑制電源干擾,需要考慮的另一個問題是:汽車應用是否真的需要高壓工作IC?下面我們通過討論汽車電源的

干擾以及對低壓電路的保護措施回答上述問題。

電源的過壓條件

過壓保護(OV)器件能夠隔離汽車電子系統(tǒng)中連線(通常連接到主電源)所產(chǎn)生的高壓傳導,有效保護電子電路。對傳導干擾的承受能力稱為傳導抑制。

汽車制造商和標準組織定義了各種測試方法來評估電路的傳導抑制,汽車OEM廠商的要求大多出自ISO7637標準。以下歸納了與汽車電子應用相關(guān)的過壓保護問題,但并未全面概括所有與傳導干擾相關(guān)的細節(jié)。

穩(wěn)態(tài)過壓保護

持續(xù)時間較長的過壓條件被看作穩(wěn)態(tài)過壓,例如,過壓持續(xù)時間超過了對應器件的熱時間常數(shù)。這種情況下,連續(xù)的功率耗散引起溫度快速上升成為首要問題,穩(wěn)態(tài)過壓通常包括以下幾種情況:失效的交流電機調(diào)節(jié)器、雙電池突發(fā)啟動或和電池反接,以下是各項詳細說明。

失效交流電機調(diào)節(jié),調(diào)節(jié)交流電機的輸出,通過控制勵磁繞組的電流幅度調(diào)整速度、負荷及溫度。調(diào)節(jié)過程通常由電路(電壓調(diào)節(jié)器)完成,利用脈寬調(diào)制(PWM)電機的勵磁繞組保持穩(wěn)定的電機輸出。電壓調(diào)節(jié)器的典型輸出設(shè)置為13.5V。然而,電壓調(diào)節(jié)器會出現(xiàn)失效,無論負載或輸出電壓處于何種條件,都將作用一個滿量程勵磁電流。

發(fā)生失效時,整個系統(tǒng)都要承受高于13.5V (實際電壓取決于汽車速度、負荷極其他條件)的電壓,典型的調(diào)節(jié)器失效OEM測試要求是在18V持續(xù)一個小時。大部分系統(tǒng)要求符合這個測試條件,雖然有些舒適度和便利功能允許在這種情況下偏離其正常工作狀態(tài)。

雙電池突發(fā)啟動,這是另外一種穩(wěn)態(tài)過壓條件,一般發(fā)生在拖車或維修人員使用24V電原發(fā)動不工作的汽車,或?qū)ν耆烹姷碾姵剡M行充電的情況下,對于這種情況,典型的 OEM測試要求是在24V下持續(xù)2分鐘。有些與安全、引擎管理相關(guān)的系統(tǒng)需要保證在這種條件下能夠工作。

電池反接,在生產(chǎn)和維修過程中可能會出現(xiàn)電池反接情況,這時,要求大多數(shù)系統(tǒng)可以不工作,但一定要保證不會損壞。典型測試要求是在-14V下持續(xù)一分鐘,這個測試對系統(tǒng)來說是個挑戰(zhàn),因為需要大電流或低壓降。

瞬態(tài)過壓保護

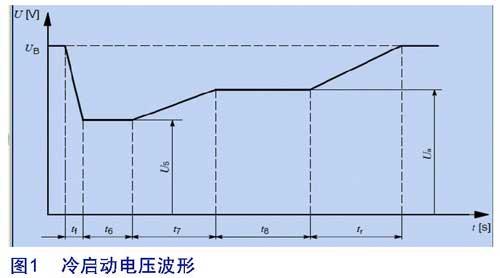

汽車系統(tǒng)中,大多數(shù)過壓條件都是由感性負載的開關(guān)操作引起的瞬態(tài)過壓,這類負載包括啟動電機、燃油泵、車窗電機、繼電器線圈、螺線管、點火器件和分布電感等。任何感性負載上的脈沖電流都會產(chǎn)生過壓脈沖。根據(jù)幅度、持續(xù)時間的要求,可以選擇濾波器、金屬氧化物可變電阻、瞬態(tài)電壓抑制器等抑制這類瞬態(tài)過壓。圖1至圖4說明了I SO7637對過壓抑制的要求,表1是對ISO7637規(guī)定的總結(jié)。

圖1. 周期性的開關(guān)操作會產(chǎn)生周期性的負脈沖,幅度在(80V至-150V,持續(xù)時間1ms至140ms,典型源阻抗為5Ω至25Ω。

圖2. 周期性的開關(guān)操作使電路產(chǎn)生正向脈沖電壓,幅度在+75V至+150V,典型持續(xù)時間50μs。典型源阻抗為2Ω至10Ω。

圖3. 周期性開關(guān)操作在電路中產(chǎn)生-150V、100ns的負脈沖(3a)和100V、100ns的正脈沖(3b),源阻抗典型值為50Ω。

圖4. 交流電機以大電流給放電電池充電時突然中斷,將會產(chǎn)生一個甩負載脈沖。電流突降會在電機輸出端產(chǎn)生一個高壓,以保持系統(tǒng)內(nèi)部的總能量。瞬態(tài)持續(xù)過程取決于電機勵磁電路的時間常數(shù)和調(diào)節(jié)器的響應時間。

表1. 來自不同OEM的傳導抑制測試*

如上所述,電池電壓不能直接供給低電壓、高性能開關(guān)轉(zhuǎn)換器,而是將電池連接到瞬態(tài)電壓抑制起,如MOV或旁路電容及其后續(xù)的傳統(tǒng)限幅電路。這些簡單電路一般采用p溝道MOSFET構(gòu)成(圖5a)。p溝道MOSFET的額定電壓為50V至100V,具體取決于VBAT輸入端的瞬態(tài)電壓。

利用12V齊納二極管(Z1)保護MOSFET的柵-源極,防止柵-源電壓超過VGSMAX, 當輸入電壓(VBAT)低于齊納管Z2的擊穿電壓時,MOSFET處于飽和狀態(tài)。輸入電壓發(fā)生瞬變時,MOSFET將阻止高于Z2擊穿電壓的電壓通過。這個電路的缺點是使用了一個昂貴的p溝道MOSFET和許多外圍元件。

圖5a. 輸入限幅電路(保護電路)采用了一個p溝道MOSFET。

另一方案是使用NPN晶體管,NPN管的基極電壓嵌位在VZ3, 將發(fā)射極電壓調(diào)整在(VZ3 - VBE)。這個方案成本較低,但VBE壓降產(chǎn)生一定的損耗:PLOSS = IIN x VBE。另外,VBE壓降也增加對電池最小工作電壓的要求,尤其是在冷啟動情況(圖5b)。第三個方案是使用n溝道MOSFET,n溝道MOSFET的選擇范圍較廣,而且便宜,可以作為隔離元件使用。其柵極驅(qū)動比較復雜,要求VG高于源極電壓。

圖5b. 輸入限幅電路(保護電路)采用了一個NPN晶體管。

圖5c. 輸入限幅電路(保護電路)采用了一個n溝道MOSFET。

圖5c給出了一個使用n溝道MOSFET開關(guān)的隔離電路,甩負載情況下,當VBAT電壓超過設(shè)置門限時,MOSFET完全關(guān)閉。隨后,只要VBAT電壓高于設(shè)置門限,MOSFET將一直保持關(guān)閉狀態(tài)。過壓保護控制器MAX6398可以汽車過壓(如甩負載或雙電池供電)時,控制n溝道MOSFET,保護高性能電源,圖6給出了方案的原理框圖。圖7至圖9給出了實驗室和實際工作環(huán)境下的噪聲抑制測試結(jié)果,所采用的是n溝道MOSFET瞬態(tài)保護電路。

圖 6. MAX5073 2MHz buck轉(zhuǎn)換器配合MAX6398保護開關(guān)的典型電路,該設(shè)計具有高性能以及較高的抗干擾能力。

圖7. MAX5073雙buck轉(zhuǎn)換器的輸入紋波、開關(guān)波形測試結(jié)果,轉(zhuǎn)換器分別工作在2.2MHz開關(guān)頻率,輸入電容紋波的的頻率為4.4MHz (CH1 = 第2路時鐘源; CH2 = 第1路時鐘源; CH3 = 輸入電容紋波; CH4 = 時鐘輸出)。

圖8A和8B. 脈沖(80V,120ms,OEM#5)作用在保護器的輸入, MAX5073連接在保護器的輸出,監(jiān)測轉(zhuǎn)換器的第1路和第2路輸出。

圖中波形為圖6所示保護器輸出和兩路轉(zhuǎn)換器輸出的響應特性,時間刻度分別為1s/cm (A)和1ms/cm (B)。(CH1 = VBAT; CH2 = VPROT; CH3 = 第1路輸出; CH4 = 第2路輸出)

圖9A和圖9B. 脈沖(70V,500ms)作用在圖6所示保護開關(guān)的輸入,MAX5073連接到保護器的輸出,監(jiān)測轉(zhuǎn)換器的第1路輸出和第2路輸出。

圖中波形為保護器輸出和兩路轉(zhuǎn)換器輸出的響應特性,時間刻度分別為1s/cm (A)和200μs/cm (B)。(CH1 = VBAT; CH2 = VPROT; CH3 = 第1路輸出; CH4 = 第2路輸出)

如圖9所述,MAX6398功能模塊完全支持汽車應用中的甩負載設(shè)計,提供低電壓、高性能輸。利用保護電路、低電壓、高頻工作特性可有效節(jié)省電路板空間,降低成本。

電機保護器相關(guān)文章:電機保護器原理

評論