電池溫度智能監測系統的是設計

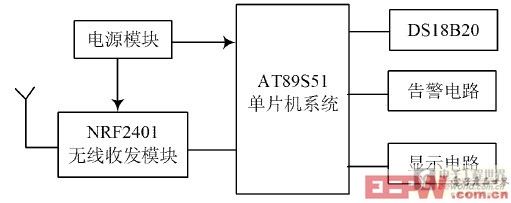

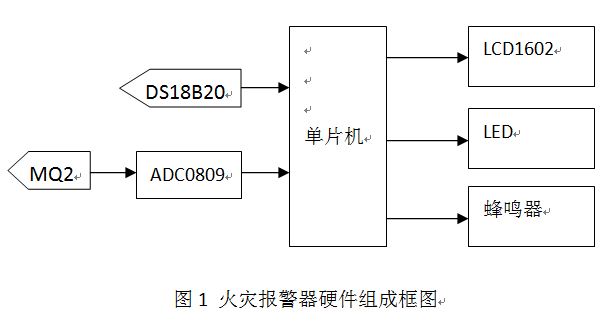

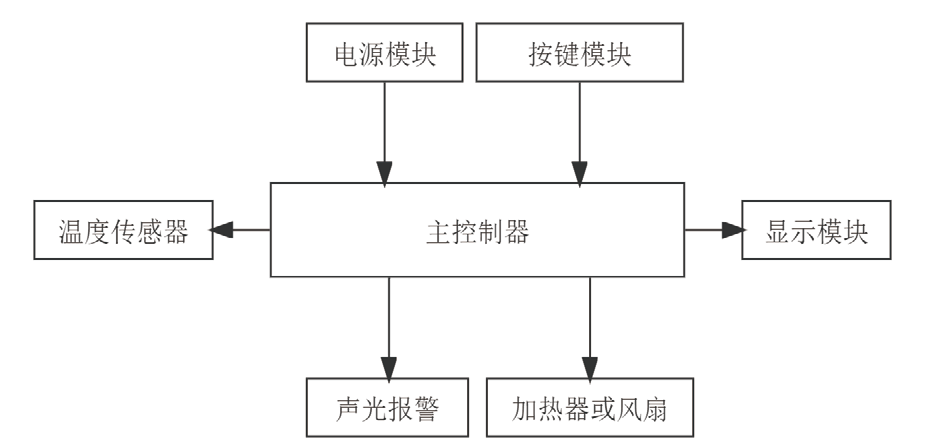

溫度監測節點的功能是完成對單體電池的溫度信息采集、處理和無線數據傳輸。采用單片機控制無線收發芯片nRF2401 和單總線數字溫度傳感器DS18B20來實現溫度的智能測量,主要包括單片機系統、溫度采集電路、無線收發電路、顯示電路、告警電路和電源等組成,其硬件結構如圖4 所示。

圖4 溫度監測節點硬件結構

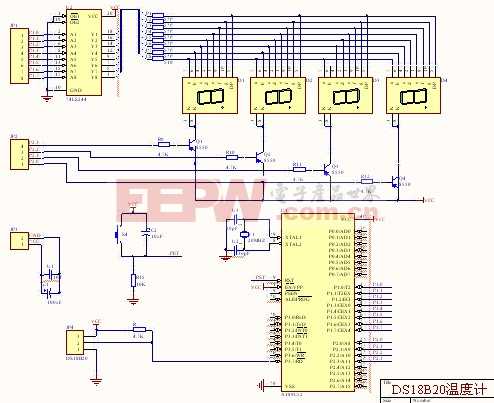

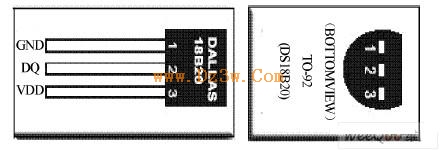

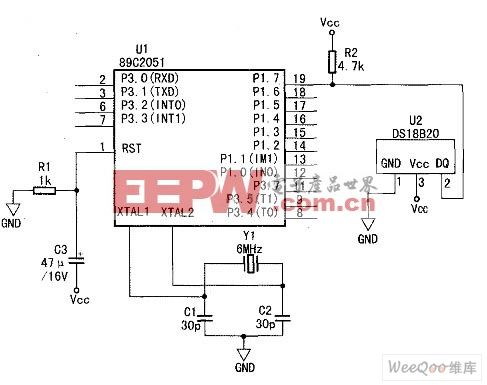

DS18B20 測溫電路如圖1 所示, 用熱傳導的粘合劑將DS18B20 粘附在蓄電池的表明, 管芯溫度與表面溫度之差大約在0. 2℃ 之內。利用nRf2401 無線收發芯片實現無線傳輸, nRF2401 是一個單片集成接收、發射器的芯片,工作頻率范圍為全球開放的2. 4 GHz頻段。它內置了先入先出堆棧區、地址解碼器、解調處理器、GFSK 濾波器、時鐘處理器、頻率合成器, 低噪聲放大器、功率放大器等功能模塊, 需要很少的外圍元件,使用起來非常方便。在本系統中nRf2401 通過P2 口與單片機進行通信, AT 89S51 的P2. 0 和P2. 1 口分別與nRF2401 的CLK1, DA TA 相連接。nRf2401 的CS是片選端, CE 是發送或接收控制端, PWR_U P 是電源控制端, 分別由單片機的P2. 3, P2. 4 和P2. 5 引腳控制。nRF2401 的DR1 為高時表明在接收緩沖區有數據, 接單片機的P2. 2。

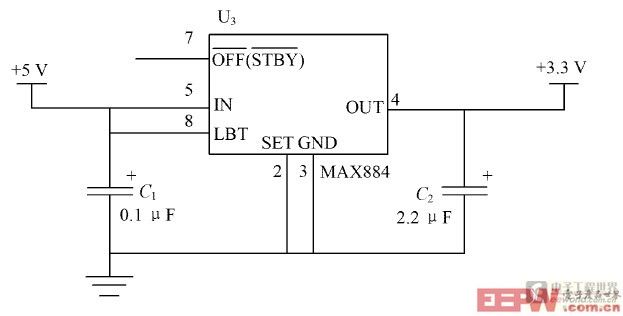

由于nRF2401 的供電電壓范圍為1. 9~ 3. 6 V , 而AT89S51 單片機的供電電壓是5 V,為了使芯片正常工作,需要進行電平轉換和分壓處理,設計采用MAXIM 公司的MAX884 芯片進行5 V 到3. 3 V 電平轉換,如圖5 所示。

圖5 5 V 到3. 3 V 轉換電路

2. 2 主控單元設計

主控單元和監測節點組成無線網路,通過主控單元實現上位機和監測單元的數據通信。主控單元的基本結構和監測單元類似,主要由單片機系統、無線收發模塊、顯示電路、串行通信電路及電源等組成。

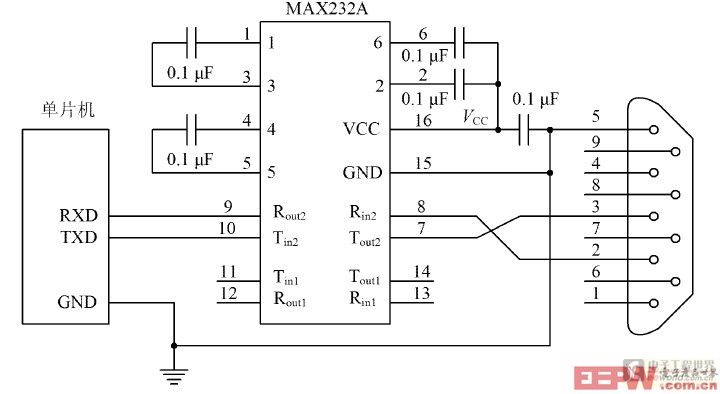

串口是計算機上一種非常通用設備通信的協議,大多數計算機包含2 個基于RS 232 的串口,PC 的串行口是RS 232C 電平,而單片機的串行口是T TL 電平,兩者之間通過串口通信時,必須進行電平轉換,設計運用MAX232A 芯片完成單片機與PC 之間的數據傳輸,硬件連接電路如圖6 所示。

圖6 單片機與M AX232A 硬件連接電路

3 控制程序設計

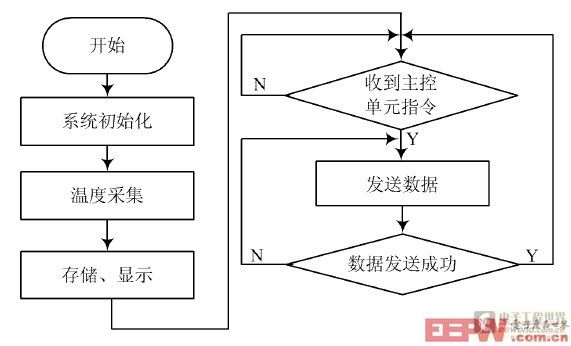

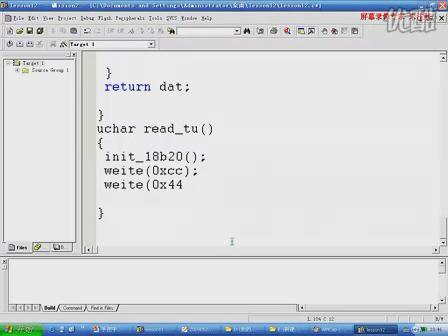

系統控制程序主要由單總線測溫控制程序、無線收發控制程序和上位機監測程序等組成。單總線測溫程序負責單總線設備初始化、采集電池溫度并傳送給nRF2401 模塊;無線收發控制程序主要功能是負責無線網絡的組建和數據信息的無線傳送;上位機監測程序的主要功能是通過串口和主控單元進行數據通信,實時顯示并存儲數據信息。以監測節點為例,圖7 是監測單元的程序流程圖,監測單元首先進行初始化,主要包括單片機系統的通信、中斷及定時的初始化等,然后采集單體電池的溫度信息、保存并用數碼管顯示,實時監測主控單元的數據傳送命令,如果有就將電池的溫度數據通過無線模塊發送出去。

圖7 監測節點程序流程

4 試驗結果

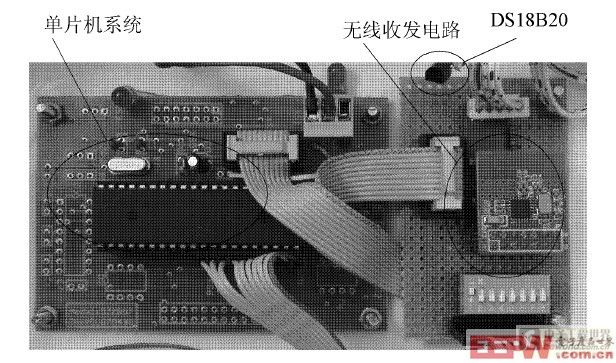

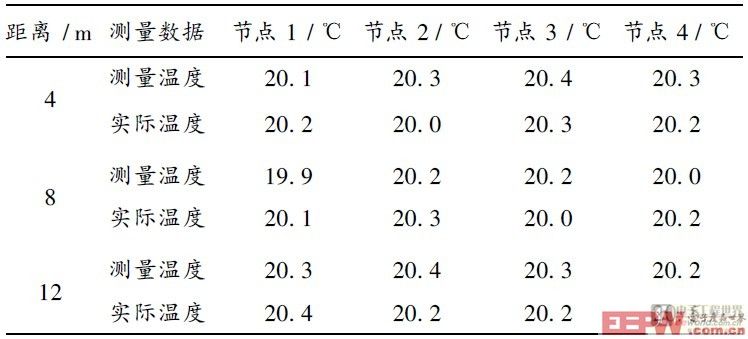

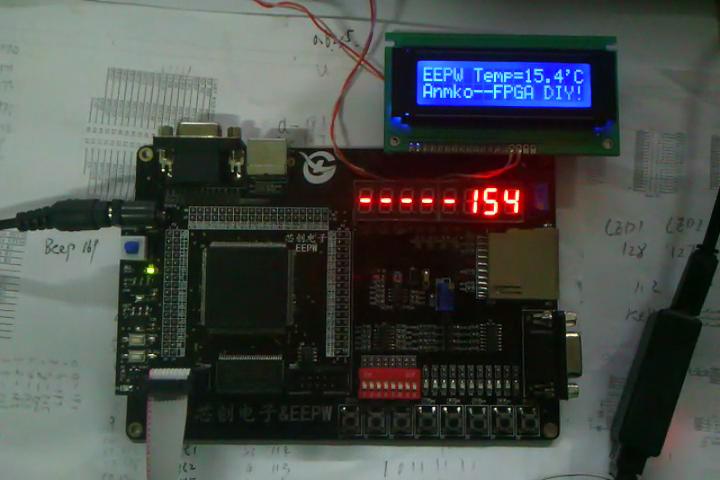

設計了試驗樣機,監測節點試驗電路實物如圖8 所示,在室內進行了溫度測試,采用4 個監測節點,分別在距離主控單元4 m, 8 m, 12 m 的距離進行了試驗,試驗數據如表1 所示。

從表1 可以看出,溫度的測量精度可達± 0. 3℃ ,無線傳輸的準確率較高,能夠滿足無線溫度監測的需要。

圖8 監測節點試驗電路

表1 測溫試驗數據

5 結語

本文針對蓄電池組中單體電池的溫度監測問題,設計了基于DS18B20 數字溫度傳感器和無線收發芯片組成的遠程無線監測系統。系統由上位機、主控單元和多個監測單節點組成,主控單元通過串口與上位機進行通信。與傳統的有線多點溫度測量系統相比,具有布設、擴展、維護及更新方便等特點,有一定工程實際應用價值。

評論