變頻控制技術在雙電機同步驅動同一負載中的應用

以往薄膜幅寬在5.2 m 以下的雙向拉伸(B0PP或B0PET)薄膜成套設備中,通常橫向拉伸機(11)O)左右鏈鋏的傳動是由一臺電機通過左右傳動軸和齒輪箱及鏈輪驅動的;當薄膜幅寬超過5.2 In后,橫向拉伸機(rIDO)設備寬度相應要增加,而薄膜產量的提高,除了有寬幅的拉膜設備外,還需要大幅提升拉膜設備的生產速度。但生產速度的提高,使得齒輪傳動機構和連接軸的體積和質量都相應增加,若繼續沿用單電機的驅動方式,使得橫向拉伸機(TD0)的動態機械負載平衡性及可靠性和機加工精度都很難滿足生產工藝要求。為此,采用兩臺電機分別直接驅動左右齒輪箱和鏈輪,左右齒輪箱之間用一根傳動軸剛性連接,從而降低了傳動機械的轉動慣量和振動幅度,提高了動態機械負載平衡性及可靠性,降低了機加工難度。但由此引出的新問題是:如何使控制系統滿足驅動左右齒輪箱兩臺同功率電機的負載平衡和同步驅動的要求。對于橫向拉伸機(TDO)這樣的控制對象,對速度精度、轉矩動態響應、負荷自動分配等都有著比較嚴格的要求,而一般的V 控制的變頻器又難以滿足此要求。本文著重介紹了采用矢量控制變頻技術,實現2臺變頻器分別拖動2臺電機同步驅動同一負載,實現高精度、大轉矩調速的問題。

1 橫向拉伸機(TDO)對控制系統的要求

影響薄膜質量的因素有很多,如生產工藝參數、設備加工和安裝精度、生產溫度及速度的控制精度、生產操作人員的技能等,都會對薄膜質量產生影響。但從薄膜成套設備的角度來看,橫向拉伸機( I1DO)對薄膜的質量特別是成膜率,有著直接的影響。由于橫向拉伸機的結構特點是用兩臺相同功率的交流電機分別驅動左右齒輪傳動機構,而左右齒輪傳動機構之間有-N性相連的連接軸,這樣就使得橫向拉伸機在傳動結構上和負載的性質上變成了兩臺電機同時驅動一個負載的形式(如圖1)。

如圖1所示,這種傳動結構形式的好處就是使得左右鏈條永遠I司步運行,而不會出現左右鏈條之間在運行過程中產生速差使薄膜破裂的現象。根據薄膜生產工藝的特點,橫向拉伸機(TD0)除了與整條生產線要保持速度鏈關系外,其本身左右鏈條的兩臺驅動電機還要保持速度同步和機械動態負載平衡的關系,否則將會出現因兩臺電機速度不同步,而造成兩臺電機承受的機械負載不平衡,出現一臺電機電流過大,而另一臺電機電流過小的情況。嚴重時還會造成變頻器因電流過大而頻繁出現過載保護現象,使得控制系統無法正常工作,這對控制系統和電機以及機械設備都是極為有害的。因此要求橫向拉伸機(TDO)的速度控制系統要有極高的穩速精度和動態相應品質,確保機械負載的動態平衡。

2 橫向拉伸機(TDO)控制系統組成和工作原理

2.1 變頻器的選擇

采用一般的通用變頻器給異步電動機供電時,可以實現電機無級平滑調速。但是,調速時有靜差,精度不高,調速范圍在hl0左右,而且不能像直流調速系統那樣提供很高的動態性能。所以,一般v/F控制模式的變頻器不論是靜態的穩速精度還是動態響應速度,都無法滿足薄膜生產工藝的要求。而矢量控制變頻器的特點是:采用由轉子磁鏈決定d一軸方向的dq同步旋轉坐標系,把異步電機的定子電流分解為其勵磁分量和轉矩分量,得到類似于直流電機的轉矩模型,再采取措施把非線性系統變換成兩個獨立的轉速和轉子磁鏈的子系統,從而模仿直流電機分別用PI調節器進行控制。所以,矢量控制變頻器有像直流調速系統那樣優異的調速精度和動態響應速度以及很寬的調速范圍(hl00)和完備的轉矩控制功能,完全能滿足薄膜生產工藝要求。所以在該控制系統中選擇西門子6SE70系列矢量控制變頻器作為電機的速度控制調節器和轉矩控制調節器。

兩臺矢量控制變頻器驅動2臺電機拖動同一個機械負載的基本要求是:

(1)兩臺變頻器必須保持嚴格的同步運行關系;

(2)兩臺變頻器之間實現動態和穩態負載的自動平衡分配。

2.3 三種基本的控制方案

下面介紹的三種基本控制方案可以滿足上述的基本要求。

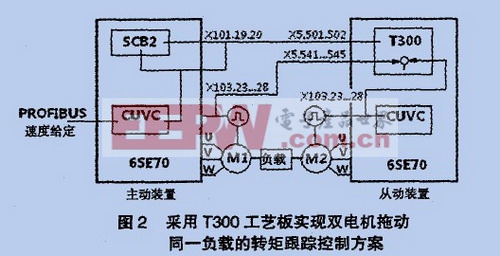

(1)轉矩跟蹤控制方案1將兩臺矢量控制變頻器的其中l臺作為主動裝置,另1臺作為從動裝置,主從兩裝置之間用串行方式連接成主從控制方式;在主動裝置上加裝一塊SCB2接口板,在從動裝置上加裝一塊13oo工藝板(如圖2)。

生產線速度鏈的調速信號送至主動裝置,再經SCB2接口板分配到從動裝置的T300工藝板上,應用T30o工藝板的多電機傳動控制功能通過轉矩限制的軟特性和補償進行負載平衡調節,使兩臺變頻器之間實現動態和穩態負載的自動平衡分配。該方法的缺點是要增加一塊SCB2接口板和一塊.I.3oo工藝板。

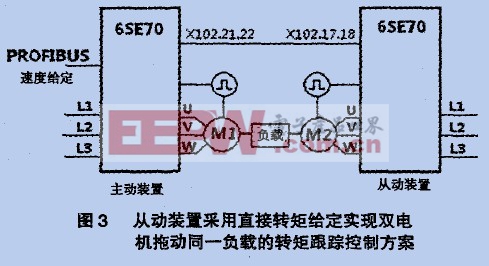

(2)轉矩跟蹤控制方案2同樣將兩臺矢量控制變頻器連接成主從控制方式(如圖3)。

生產線速度鏈的調速信號送至主動裝置,而主動裝置的轉矩輸出信號經主動裝置的模擬量輸出口X102.21.22端子送至從動裝置的模擬量輸入口X102.17.18端子,作為從動裝置的轉矩給定信號,并將主動裝置設置成編碼器反饋的速度閉環控制模式,而從動裝置設置成帶編碼器反饋的直接轉矩控制模式,這樣從動裝置輸出的轉矩值就緊緊跟隨主動裝置的轉矩值,確保主從裝置的同步運行以及動態和穩態負載的自動平衡分配。

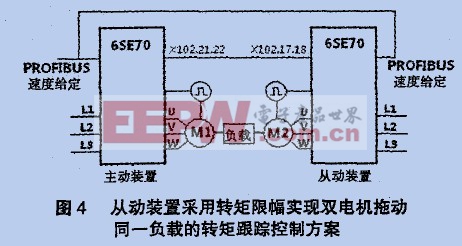

(3)轉矩跟蹤控制方案3同樣將兩臺矢量控制變頻器連接成主從控制方式(如圖4)。

生產線速度鏈的調速信號經PROFIBUS總線送至主、從控制裝置,再將主動裝置的轉矩輸出信號經主動裝置的模擬量輸出口X102.21.22送至從動裝置的模擬量輸入口X102.17.18端子,作為從動裝置的轉矩限幅信號;實際應用時,先人為將從動裝置的速度給點值設成約大于主動裝置的速度給點值,使從動裝置實際運轉速度約大于主動裝置的實際運轉速度;如果沒有將主動裝置輸出的轉矩限幅信號送至從動裝置的模擬量輸人口,作為從動裝置的轉矩限幅給定信號,那么,從動裝置的實際轉速則大于主動裝置的實際轉速,所以從動裝置的實際輸出轉矩也將大于主動裝置的實際輸出轉矩;但從動裝置因受主動裝置轉矩限幅信號的制約,而始終與主動裝置的負載轉矩保持動靜態的自動平衡分配。

3 結論

根據雙向拉伸薄膜橫向拉伸機(TI)o)設備中兩臺電機同步拖動同一負載的實際情況及薄膜的生產工藝要求,提出了采用兩臺矢量控制變頻器分別驅動兩臺電機的轉矩跟蹤控制方案,其中方案二已經實驗證實可行,方案三已在一條5.2 m雙向拉伸薄膜生產線的橫向拉伸機(TD0)上得到了實際應用。經過數年的運行,證實該控制方案完全滿足橫向拉伸機( TDO)的生產工藝要求,控制效果良好。這些方案也可應用到冶金、起重、造紙、玻璃、裝卸等行業中,需用兩臺電機同步運行并自動保持負載轉矩平衡分配拖動同一負載的場合。同時,對其他有類似的控制要求的行業,也有很好的借鑒意義和廣泛的應用前景。

評論