基于DSP和無線傳輸技術的危化品實時監測系統

隨著工業的發展,易燃、易爆、有毒氣體及液體的種類和應用范圍都得到了增加。在化工、石油、染料以及其他行業中就有許多有害物質,如液化石油氣、氨、氯、硫化氫、二氧化硫及酒精等,如果在生產或運輸過程中由于操作失誤或其他原因,致使這些危險性物質泄漏出來,由于氣體本身存在的擴散性,發生泄漏后,在外部風力和內部濃度梯度的作用下,氣體會沿地表擴散,在事故現場形成燃燒爆炸或毒害危險區。為了增強運輸安全性,同內外對危險化學品運輸車輛實行監管,主要針對車輛行駛狀態的監測。在圈外也有針對危險化學品運輸的基于GIS平臺的危險性評估研究,以此作為運輸路徑的選擇依據。目前,國內中集集團應用的基于MEMS傳感器的集裝箱監測系統很好地監測了運輸過程中氣體濃度和溫濕度、罐內危險化學品的壓力和液位、罐體的空間姿態和加速度以及閥件腔腔體的開合狀態等信息。為了進一步提高氣體濃度監測的可靠性,設計采用雙傳感器相互監測,以防因單傳感器失靈造成的誤報警,并且設計注重數據處理融合精度,從而加強報警準確性。因此設計首先確定了安裝位置,然后結合DSP和無線傳輸技術,增強數據處理能力以及傳輸的及時性,對泄漏情況全面及時監測。

2 實驗測點分布概況

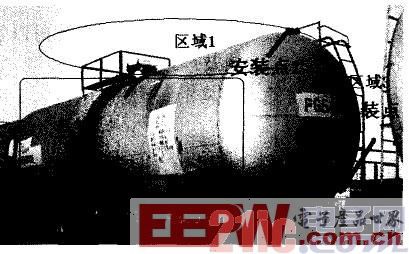

根據危險化學品常壓鐵路罐車罐體常見缺陷調查、常見泄漏事故調查以及有害氣體運輸過程中泄漏擴散的分析可得知:危化品泄漏多發原因主要有罐體焊縫撕裂、罐內內加強圈老化、罐體酸堿腐蝕造成的罐體漏洞等,并且在泄漏監測范圍內,泄漏擴散多以大于環境空氣密度的重氣擴散為主。由此可見,對于安裝點的位置的確定要既實現全方位監測目的,又能對易發生泄漏點如罐體焊縫、閥門進行重點監測,并且需要考慮到氣體密度、風向等因素。在列車行進過程中,由于風力作用,泄露氣體會隨風向方向擴散。又由于多數危險氣體密度大于空氣,即所謂的重氣,擴散時,會有向。

地表擴散的趨勢,因此可見圖1安裝點位置都位于罐尾下風處,并且在易泄漏點(罐體兩側焊縫和罐頂安全閥)下方,3個安裝點可以全面監測整個罐體的泄漏情況。

圖1 實驗測點分布示意圖

3 系統總體設計

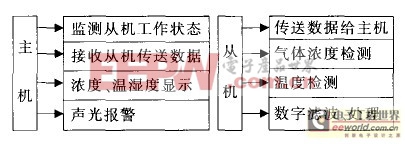

基于DSP的危險氣體泄漏監測報警系統由從機與主機構成,如圖2所示。從機以TI公司的DSP芯片TMS320F2812為核心,可完成對1個監測報警點的兩路氣體濃度采集、一路環境溫度數據采集、采集后的數據處理、控制執行結構、與主機通信等功能,自身構成一個閉環測控系統,實現對所在安裝點區域的監測。主機由PIC微處理芯片、液晶顯示、聲光報警、通信模塊組成的二次儀表機實現,主要負責與從機的數據通信、聲光報警、濃度顯示功能,以便操作人員對現場進行分析,根據分析結果采取有效措施,以防止可燃氣體的泄漏,杜絕事故隱患。

圖2 監測系統總體結構框圖

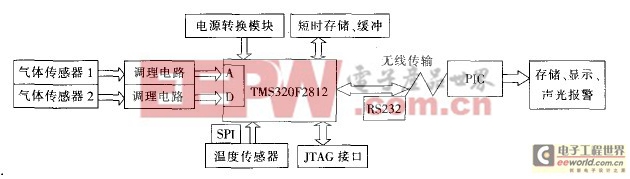

4 硬件結構框圖

為快速準確地檢測出周圍氣體中酒精氣體的含量,并且在達到危險濃度時發m聲光報警,系統由6個方面組成:

(1)可燃氣體傳感器,可以通過可燃氣體傳感器感知周圍空氣中可燃氣體的濃度值,并將其轉換為電信號使電路能夠識別;

(2)溫度傳感器,可燃氣體傳感器受其工作環境中的溫度的影響比較大,故需要測得周圍環境中的溫度,進而對氣體傳感器測得的數據進行補償;

(3)供電電源保障系統;

(4)計算顯示單元;

(5)聲光報警單元;

(6)友好的人機交互界面及通信接口。

泄漏監測系統硬件結構圖如圖3所示。

圖3 泄漏監測系統硬件結構圖

評論