現場總線在轉爐控制系統應用

馬鋼第三煉鋼廠4#轉爐工程采用了當今世界上先進的現場總線控制系統,即西門子公司的PCS7控制系統。其中儀控系統在馬鋼公司內率先采用了在冶金行業還較少使用的Profibus-PA總線技術,徹底改變了傳統的測控模式,使整個儀控系統的技術檔次躋身于國際先進水平。

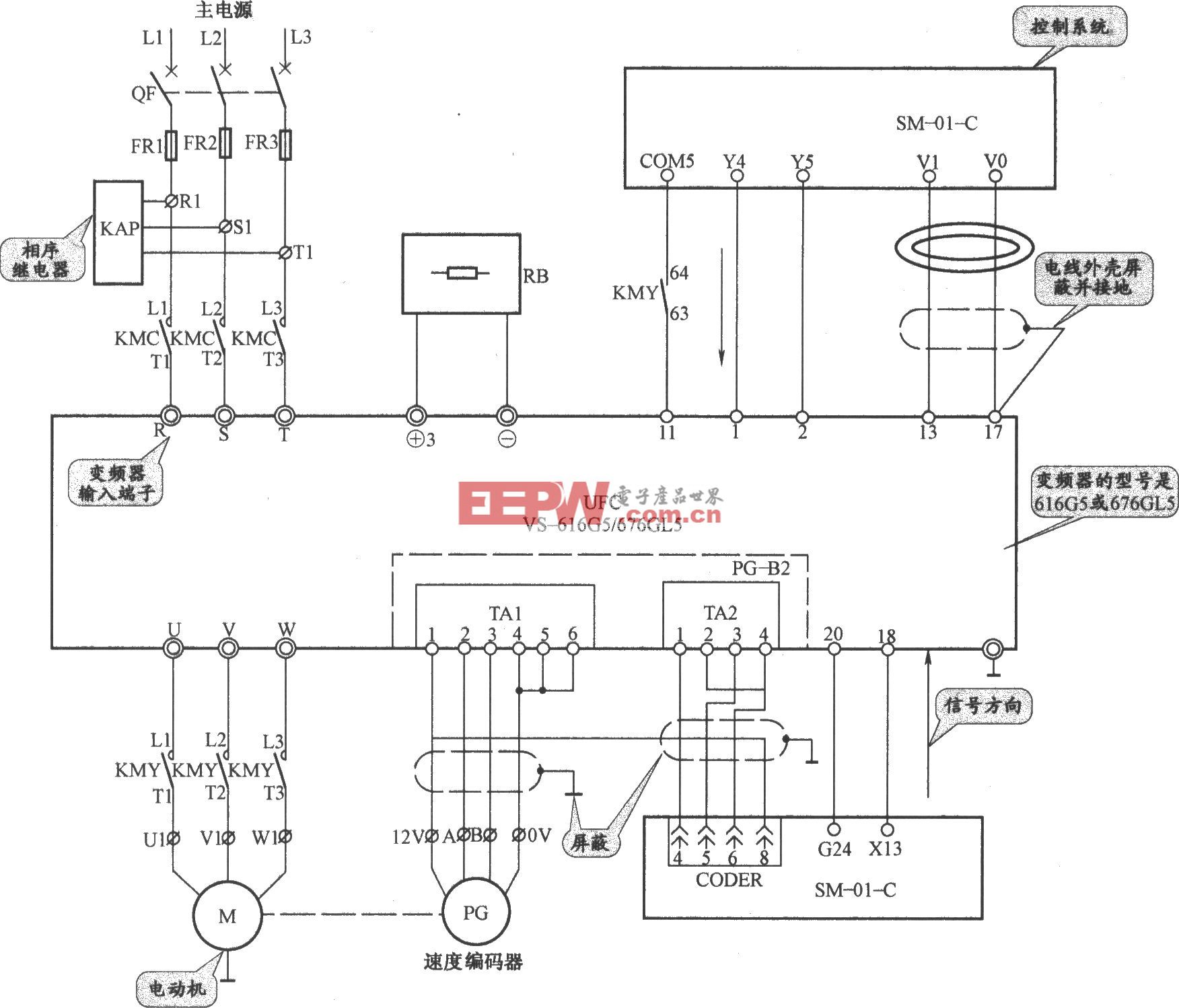

在其二級控制系統采用了西門子PCS7系列PLC,下掛Profibus-DP網,并通過DP/PA Link(鏈接器)將總線儀控設備接入工業控制網絡,真正實現了"集中管理,分散控制"的目的。同時全數字化通信模式的抗干擾能力強、測量控制精確度高,借助數字雙向傳輸的特點和先進的設備管理軟件,可實現參數遠程給定,采集豐富的儀表信息,有利設備故障診斷,改善管理狀況。過程控制級由二級計算機構成,通過工業以太網與基礎級PLC相連,并依靠控制模型和數據庫對一級控制系統實施指導、管理和跟蹤。該系統將儀控、電控合為一體,它是具有工廠集成化概念的開放型的工業控制系統。

一 系統組成

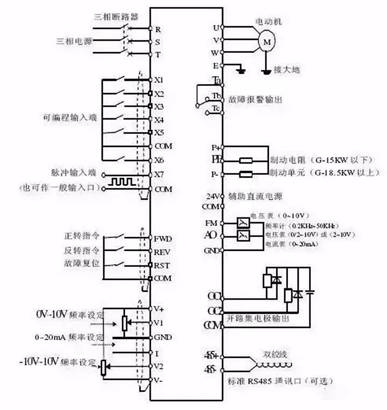

基礎級采用一套PCS7 PLC作為鑄機的控制器,其CPU類型是AS416-2DP,并帶有通信功能,可與擴展單元的IM-153、IM-157通信卡以及變頻器通過Profibus-DP控制網相聯,其中擴展單元采用ET-200M和鏈接器作為子站。控制軟件為STEP 7,并集成西門子過程設備管理軟件PDM。控制級采用西門子工控機作為監控站,與PLC通過快速工業以太網(基于TCP/IP協議)連接,系統運行西門子公司基于Windows 2000的PCS7全集成軟件。

1. 硬件構成

其中PC1為上位機監控站,ET200為電控系統的遠程站。鏈接器為PCS7的從站之一,同時又是現場總線儀控設備的PA主站,由網絡部件耦合器(Coupler)實現所有Profibus-PA總線現場儀表與DP總線的鏈接,在傳輸更多檢測、控制信息的同時亦可獲取總線設備自診斷信息。整個控制系統中,儀控系統除了和電控公用的操作站以及相應的一次檢測元件外,僅有一個現場控制箱。

2. 軟件配置

操作站軟件為PCS7軟件,網絡平臺為Windows 2000,PCS7自帶數據庫,并提供監控畫面和PLC組態工具。PCS7內含組態軟件為STEP7及西門子過程設備管理軟件PDM。

操作站主要是在用戶和所有系統功能之間提供一個人機界面,各類人員可通過操作站訪問各自權限范圍內的系統資源。例如:通過操作員可以調出過程顯示畫面,觀察到過程回路的參數、狀態、趨勢和報警情況,實現對過程回路的操作和參數的調整。過程工程師可以組態過程和顯示畫面和過程控制數據庫,進行其他各種組態工作。軟件工程師可以進入軟件開發環境,編寫、調試和執行用戶的應用程序。

系統維護人員可觀察到系統各個設備的工作狀況,并對這些設備進行診斷操作。

二 系統功能

4#轉爐系統工程所有設備的電氣傳動和儀表控制全部采用集中控制、集中監視的方式,實現以PLC為中心的基礎自動化控制。

1. 生產流程分布

(1)主原料系統

鐵水倒罐站;廢鋼供應。

(2)副原料系統

熔劑上料(1#皮帶機~5#皮帶機);熔劑加料(4#轉爐本體)。

(3)鐵合金系統

轉爐鐵合金供應、加料。

(4)4#轉爐及輔助設施

轉爐本體;底吹系統;頂吹氧氣和濺渣護爐;轉爐和氧槍冷卻水;活動煙罩與爐口煙道之間的水封;活動煙罩、氧槍口、加料口的冷卻水;氮封系統;爐下車輛。

(5)4#吹氬站

合金加料;頂吹氧氣、氬氣;底吹氬氣。

2. 頂吹信號顯示與自動調控

a. 信號顯示與調控

氧氣總管調壓閥閥前(氣源)壓力指示、記錄;氧氣緊急切斷閥開/關狀態指示與聯鎖;氧氣總管調壓閥閥后壓力指示、記錄、調節;氧氣總管壓力調節閥閥位顯示;氧氣支管流量指示、記錄、調節、補正計算;氧氣支管流量調節閥閥位顯示;氧氣支管切斷閥閥后(吹氧管入口)壓力指示、記錄;氧氣支管切斷閥閥位顯示;累計一爐鋼水用氧量:4000Nm3/爐;累計一爐吹氧時間。

評論