PROFIBUS-DP現場總線在液壓控制系統中的應用

3 基于PROFIBUS的液壓控制系統

3.1 基于PRolⅢIUS-DP的液壓控制系統的優點

把現場總線引入液壓控制系統的必要性在于:

(1)液壓系統自動化程度以及復雜性的提高,要求系統內部各功能模塊之間以及功能模塊和上位機之間能夠實現雙向通信。

(2)用戶對各功能模塊的可控性、可靠性和易維護性要求越來越高。

(3)液壓控制元件的數字化和智能儀表的發展,要求控制系統的結構能夠與之相適應。

PROFIBUS—DP同時具備傳感器級和設備級通信能力,既支持離散控制設備,也支持變送器等過程儀表,因此可以滿足液壓控制系統的需要。在液壓控制系統中采用PROFIBUS-DP現場總線有以下優點:

(1)開放性、互換性、可集成性不同廠商的支持PROFIBUS-DP的產品都可很容易地集成到控制系統中,它們遵循PROFIBUS的設備行規,因此設備具有很好的開放性和互換性。

(2)系統可靠性高、可維護性好基于PROFIBUS-DP的液壓控制系統采用總線連接方式代替一對一的I/O連線,減少了由接線點造成的不可靠因素。物理層一般采用帶屏蔽的雙絞線或光纖電纜。抗干擾性強,數據鏈路層有較強的糾錯能力,同時,系統具有現場設備的在線故障診斷、報警、記錄功能+也增強了系統的可維護性。

(3)有利于實現高速、高精度的液壓控制系統。

(4)降低了系統及工程成本。

3.2 基于PR0ⅡBUS.DP的液壓控制系統實例

下面以金屬擠壓機為倒介紹PROFIBUS-DP在液壓控制系統中的應用。金屬擠壓機是一類主要用來使黑色及有色金屬在模具型腔中產生塑性變形,從而獲得所需要尺寸、形狀和一定性能的機械零件的金屬成形機床,也可用來進行板料的拉伸、彎曲等工藝。廣泛應用于汽車、拖拉機、制冷設備、機床、家電、儀表等工業生產部門。傳統的金屬擠壓機多數采用手工操作和開關聞控制,存在功能單一,加工精度低。操作人員勞動強大等不足之處。利用工業控制計算機和PROFIBUS-DP總線來實現對金屬擠壓機的控制+可使系統的性能有顯著提高。

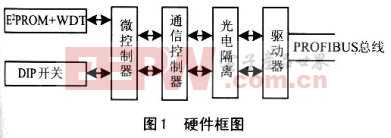

采用PROFIBUS-DP的擠壓機控制系統如圖1所示,可由以下幾部分組成:

(1)系統主站 采用帶PROFIBUS通信卡的工業控制計算機。通信卡可采用西門子公司的CP5611、CP5613等產品。

(2)系統總線采用PROFIBUS-DP實現工控機和所有現場設備與儀表的通信,傳輸速率可達12 m 。傳輸介質可采用帶屏蔽的雙絞線,當現場電磁干擾比較大時可采用光纖通信。

(3)分布式I/O從站和I/O模塊可采用西門子的ET-200M從站與PROFIBUS-DP相連。再根據系統需要在從站上掛接S7-300系列的標準信號模塊。如:開關量輸入模塊,開關量輸出模塊,模擬量輸入模塊,模擬量輸出模塊。

(4)現場儀表包括帶PROFIBUS-DP接口的壓力傳感器、溫度傳感器等,也可采用普通的儀表連接到I/O從站的模擬量輸入模塊上。

(5)帶PROFIBUS-DP接口的光電編碼器用來檢測滑塊、液壓缸與擠壓缸的位置。

(6)執行元件包括帶PROFIBUS-DP接口的電磁開關閥、電液比倒流量閥、電液比例方向閥等,也可采用普通的執行元件連接到I/O從站的開關量和模擬量輸出模塊上。

控制系統軟件運行在Windows NT操作系統上.分為組態模塊、控制模塊和診斷模塊3個軟件模塊 組態模塊負責對系統進行硬件組態和配置,控制模塊完成擠壓機實際的控制功能,診斷模塊能夠判斷總線通信故障、總線設備故障和操作狀態異常,實現故障快速定位并給出報警信息。

4 結束語

PROFIBUS-DP傳輸速度快、可靠性高、開放性好、抗干擾能力強,在液壓控制系統中采用PROFIBUS-DP總線.簡化了系統結椅,提高了系統的控制精度和可靠性,降低了硬件設計和軟件設計的難度,便于安裝、調試和維護,同時方便設備上網,適應網絡技術發展的要求.具有良好的發展前景。

參考文獻:

[1]陽憲惠.現場總線技術及其應用[M]北京:清華大學出版社,1999.

[2] 李偉渡,等現場總線技術及其在液壓系統中的應用[J]液壓與氣動,2001(3).

評論