PROFIBUS-DP現(xiàn)場(chǎng)總線技術(shù)在棒材生產(chǎn)線中的應(yīng)用

1 概述

現(xiàn)場(chǎng)總線技術(shù)是當(dāng)今世界各國(guó)都在關(guān)注的熱點(diǎn)課題,以現(xiàn)場(chǎng)總線為基礎(chǔ)的全數(shù)字控制系統(tǒng)將成為2l世紀(jì)自動(dòng)化控制系統(tǒng)的主流。何謂現(xiàn)場(chǎng)總線?根據(jù)國(guó)際電工委員會(huì)標(biāo)準(zhǔn)和現(xiàn)場(chǎng)總線基金會(huì)的定義,現(xiàn)場(chǎng)總線是連接智能現(xiàn)場(chǎng)設(shè)備和自動(dòng)化系統(tǒng)的數(shù)字式、雙向傳輸、多分支結(jié)構(gòu)的通信網(wǎng)絡(luò)。遵循ISO的OSI(Open System Interconnection)開放系統(tǒng)互聯(lián)參考模型的全部或部分通訊協(xié)議。開放性、分散性、低成本是現(xiàn)場(chǎng)總線最顯著的基本特征.它的出現(xiàn)將使傳統(tǒng)的自動(dòng)控制系統(tǒng)產(chǎn)生重大變革。

南昌鋼鐵有限責(zé)任公司(南鋼公司)全連軋棒材生產(chǎn)線是馬鞍山鋼鐵設(shè)計(jì)研究院負(fù)責(zé)總體設(shè)計(jì)的一條全國(guó)產(chǎn)化的棒材生產(chǎn)線,其自動(dòng)控制系統(tǒng)就采用了西門子的過(guò)程現(xiàn)場(chǎng)總線PROFIBUS(Process Field.bus)網(wǎng)絡(luò),在硬件配置、軟件編程上充分應(yīng)用了PROFIBUS的資源實(shí)現(xiàn)了工控機(jī)、PLC、遠(yuǎn)程I/O、直流調(diào)速裝置、交流變頻裝置及現(xiàn)場(chǎng)智能儀表的通信連接,實(shí)現(xiàn)了真正意義上的“三電一體”,是南鋼 司目前最先進(jìn)的自動(dòng)控制系統(tǒng)。

PROFIBUS—DP現(xiàn)場(chǎng)總線既簡(jiǎn)單,又便宜,并且有較高數(shù)據(jù)傳送速度,采用RS485傳輸技術(shù),其傳輸速度可在9.6 kb~12 Mb范圍內(nèi)選擇,傳輸介質(zhì)為雙絞線或光纜,傳輸距離為1 200~100 In(取決于傳輸速度)。當(dāng)總線啟動(dòng)時(shí).所有連到總線上的裝置應(yīng)該被設(shè)成相同的速度,總線按令牌方法進(jìn)行存取,即在一個(gè)邏輯環(huán)中,主站取得了在一個(gè)確定時(shí)間窗口的發(fā)送資格,在這個(gè)時(shí)間窗口內(nèi),主站與其他主站或與下一級(jí)主一從過(guò)程中的從站進(jìn)行通訊。

2 控制系統(tǒng)的組成及硬件配置

2.1 組成

根據(jù)工藝流程,全廠自動(dòng)控制系統(tǒng)分為兩級(jí):過(guò)程控制級(jí)和設(shè)備控制級(jí)。過(guò)程控制級(jí)負(fù)責(zé)生產(chǎn)管理和過(guò)程監(jiān)控,設(shè)備控制級(jí)則對(duì)軋線上所有傳動(dòng)設(shè)備分區(qū)進(jìn)行控制。

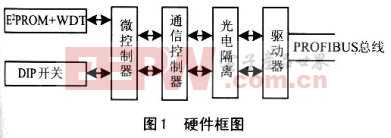

由5臺(tái) 一400 PLC和4臺(tái)工控機(jī)通過(guò)高傳輸速度的以太網(wǎng)構(gòu)成了本系統(tǒng)的過(guò)程控制級(jí)。每臺(tái)PLC下設(shè)若干ET200M遠(yuǎn)程I/O站及西門子變流傳動(dòng)裝置,它們之間通過(guò)PROFIBUS—DP現(xiàn)場(chǎng)總線網(wǎng)絡(luò)進(jìn)行通信,構(gòu)成了本系統(tǒng)的設(shè)備控制級(jí)。整個(gè)自控系統(tǒng)共有4條PROFIBUS—DP網(wǎng)線,分別對(duì)應(yīng)于1— 4號(hào)PLC。見圖1。

2.2 配置

PLC:西門子 一400系列,其中1號(hào)、5號(hào)PLC的CPU選用414—3 DP;2號(hào)PLC的CPU選用416—2 DP;3號(hào)、4號(hào)PLC的CPU選用414—2 DP;

監(jiān)控站:研華工控機(jī)Intel pentium ll 450 MHz;

彩色顯示器:48 cm,SVGA;

監(jiān)控軟件:winCC V4.0以上軟件包。

評(píng)論