Profibus現(xiàn)場總線在冷庫監(jiān)控系統(tǒng)中的應用

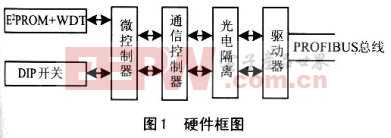

由于六個冷庫距中央監(jiān)控室較遠,在六個冷庫間門口的合理中間位置,安裝三臺S7—200PLC作為遠程從站進行數(shù)據(jù)采集,其中兩臺為溫度采集箱,溫度傳感器信號就近接人采集箱內(nèi),箱內(nèi)的S7—200接收從主站來的I/O配置,分時采集溫度值,向主站發(fā)送數(shù)據(jù)和接收來自主站的數(shù)據(jù)。現(xiàn)場箱安裝TD200文本顯示器,可以就地檢查各溫度值和其他信息。另一臺S7—200PLC采集六個冷庫房中60臺風機的電流和吸氣總管及排氣總管的壓力,通過Profibus—DP總線送人上位機,顯示風機電流和壓力的數(shù)值及曲線。

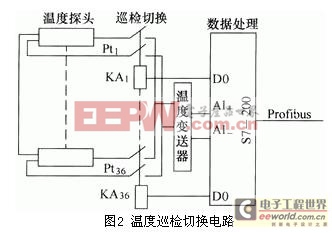

2.2溫度巡檢電路

由于庫房的溫度監(jiān)測點較多,每一個監(jiān)測點的溫度都需要通過溫度變送器,將PTl00熱電阻溫度傳感器的電阻信號轉換為標準的4~20mA電流信號送人S7—200PLC中,這樣每一個溫度采集站就需要36個溫度變送器和五個模擬量輸入模塊。為了降低成本,采用如圖2所示的分時驅動采樣電路,利用PLC強大的控制功能,通過軟件編程在60~120s(可調(diào))的輪巡周期內(nèi)分別控制36、中間繼電器KA的通斷,因此,每組只需一個溫度變送器和一個模擬量輸入模塊就可以采集所有溫度值,從而實現(xiàn)了用軟件處理減少硬件配置,降低了監(jiān)控系統(tǒng)的費用,減少了設備的故障率。

2.3系統(tǒng)主要功能

(1)實現(xiàn)對壓縮機、氨泵、風機、沖霜等制冷設備的全過程控制。

(2)實時顯示制冷系統(tǒng)的主要工藝參數(shù)(如溫度、壓力、風機電流等)。

(3)動態(tài)模擬顯示各設備運行情況(如壓縮機的起停、低壓循環(huán)桶液位的高低等)。

(4)可手動或自動巡檢六個冷庫的溫度,并可以根據(jù)實際需要通過上位機鍵盤對溫度、壓力等進行參數(shù)設置和修改。

(5)溫度、壓力、電流等參數(shù)超限值的在線檢測和報警。

(6)各種生產(chǎn)管理報表的自動生成、數(shù)據(jù)查詢和打印。

3、軟件設計

3.1PLC程序設計

STEP7軟件采用模塊化結構編程,整個冷庫的控制程序由OB組織塊、FC功能塊和DB數(shù)據(jù)塊構成。組織塊OB是系統(tǒng)操作程序與用戶應用程序在各種條件下的接口界面,用于控制程序的運行。不同的OB有不同的功能。本設計中組織塊有OB1、OB82、OB84、OB86、OB87、OBl00、OBl22。OB1是用作主程序循環(huán)的,它用來設計主循環(huán)程序的結構;OB82是診斷中斷程序,診斷接收來自有診斷能力的模塊(如:模擬輸入模塊);OB84是CPU硬件故障中斷,OB86是機架錯誤中斷,OB87通信錯誤中斷;OBl00屬于啟動組織塊,是暖啟動用的;OBl22是訪問錯誤組織塊,屬于故障處理組織塊。OB1是主程序,主要完成系統(tǒng)初始化、初始參數(shù)設定、調(diào)用子程序。FC是自定義子程序塊,包括壓縮機控制、冷風機控制、低壓循環(huán)桶液位控制、沖霜控制、故障處理、數(shù)據(jù)采集與處理等功能塊。各功能子程序對相關事件的聯(lián)系和處理靠主程序OBl調(diào)用,其程序結構如圖3所示。

評論