Profibus現(xiàn)場(chǎng)總線在高效方坯連鑄機(jī)控制系統(tǒng)中的應(yīng)用

2.鋼水稱量系統(tǒng)

大包和中間包稱重裝置采用德國(guó)Schenck公司產(chǎn)品,其稱重梁式傳感器DWB具有安裝、維護(hù)方便的優(yōu)點(diǎn),同時(shí)其內(nèi)置的溫度檢測(cè)元件還可給系統(tǒng)提供稱重傳感器的實(shí)時(shí)工作溫度。大包每側(cè)回轉(zhuǎn)臂和中間包均配置了4個(gè)傳感器,測(cè)量信號(hào)經(jīng)控制器DISOMAT-S處理后,通過控制器自帶的Profibus-DP接口,將鋼水重量信號(hào)由DP總線傳輸至PLC,PLC則以BCD碼的形式將重量信號(hào)傳輸給大屏幕進(jìn)行顯示。稱重控制器具有去皮、參數(shù)設(shè)定、校驗(yàn)等功能。

3.結(jié)晶器液面自動(dòng)檢測(cè)及塞棒控制系統(tǒng)

結(jié)晶器液面采用全色137(Cs137)液面檢測(cè)裝置,與直流伺服電動(dòng)機(jī)塞棒執(zhí)行機(jī)構(gòu)組成閉路自動(dòng)控制系統(tǒng),根據(jù)液面波動(dòng)情況自動(dòng)調(diào)節(jié)塞棒開口度,從而控制流入結(jié)晶器內(nèi)的鋼水量,穩(wěn)定澆注操作。結(jié)晶器液壓振動(dòng)裝置采用仿弧精確度高、維護(hù)量小、使用壽命長(zhǎng)的全液壓板簧導(dǎo)向振動(dòng)器,其線性及非線性振動(dòng)曲線、頻率、振幅實(shí)時(shí)在線可調(diào),以適應(yīng)高拉速和高鑄坯表面質(zhì)量的要求。控制系統(tǒng)采用西門子C7633DP的PLC,通過DP總線與主PLC通信。

4.二冷水動(dòng)態(tài)控制系統(tǒng)

a.控制原理

連鑄機(jī)二冷區(qū)是連鑄坯冷卻唯一可控制的區(qū)域,二冷區(qū)配水?dāng)?shù)學(xué)模型采用鑄坯表面溫度控制法實(shí)施冷卻水量分布與動(dòng)態(tài)控制,保證在任一澆注條件下,使冷卻水量隨拉速連續(xù)變化,且水量沿拉速方向按最佳狀態(tài)分布,以控制鑄坯表面溫度符合目標(biāo)溫度。

當(dāng)輸入工藝及介質(zhì)參數(shù)、各鋼種的熱物性參數(shù)及計(jì)算條件、設(shè)備及鑄坯參數(shù)后,通過計(jì)算,可得到各段的水流密度、表面溫度、凝固殼厚度、液相穴深度和水量參數(shù)。根據(jù)鑄坯表面目標(biāo)溫度分布和數(shù)學(xué)模型計(jì)算,在其他因素確定的條件下,確定二冷區(qū)各段冷卻水量Qi與鑄坯拉速V的關(guān)系為:

Qi=aiV2+biV+Ci(i=1,…,12)式中,ai、bi、ci——由鋼種和鑄坯斷面尺寸等各項(xiàng)因素所確定的系數(shù),i——冷卻回路序號(hào)。

二冷配水?dāng)?shù)學(xué)模型設(shè)置在上位機(jī)里,根據(jù)鋼種、斷面尺寸等輸入?yún)?shù)進(jìn)行計(jì)算,經(jīng)數(shù)學(xué)模型運(yùn)算得到的各回路配水參數(shù)ai、bi、ci傳送至PLC控制器,由PLC通過DP總線將各回路配水參數(shù)傳至現(xiàn)場(chǎng)總線控制器進(jìn)行配水的實(shí)時(shí)動(dòng)態(tài)控制。

b.過程現(xiàn)場(chǎng)總線配置

儀控系統(tǒng)全部通過Profibus-PA現(xiàn)場(chǎng)總線方式完成檢測(cè)與控制。Profibus是國(guó)際現(xiàn)場(chǎng)總線標(biāo)準(zhǔn)IEC61158的8個(gè)子集之一,其通信模型為7層結(jié)構(gòu),協(xié)議包括3種規(guī)格:Profibus-FMS、Profibus-DP、Profibus-PA。其中Profibus-FMS屬于系統(tǒng)總線,主要應(yīng)用于車間級(jí)網(wǎng)絡(luò)監(jiān)控,物理結(jié)構(gòu)為RS485,傳輸速率為9.6kb/s~12Mb/s。Profibus-DP屬于設(shè)備總線,主要應(yīng)用于復(fù)雜現(xiàn)場(chǎng)設(shè)備和分布式I/O,物理結(jié)構(gòu)為RS-485,傳輸速率為9.6kb/s~12Mb/s。Profibus-PA也屬于設(shè)備總線,主要應(yīng)用于兩線制供電和本安的過程控制儀表,傳輸速率為31.25kb/s,它在保持DP傳輸協(xié)議的同時(shí),增加了對(duì)現(xiàn)場(chǎng)儀表的饋電功能,執(zhí)行標(biāo)準(zhǔn)是IEC61158-2。

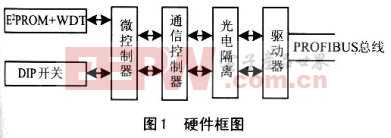

如附圖所示,公用部分的結(jié)晶器進(jìn)水總管的溫度、壓力、流量檢測(cè)儀表,二冷水總管的壓力、流量檢測(cè)儀表,以及結(jié)晶器進(jìn)水總管的流量控制閥,經(jīng)過DP/PA鏈接器與DP總線連接。雖然耦合器可以直接掛在DP總線上,但要占用一個(gè)DP地址,且無法擴(kuò)充,而每個(gè)鏈接器可以擴(kuò)充5個(gè)耦合器,并且在非防爆區(qū)每個(gè)耦合器最多可掛接30臺(tái)非防爆現(xiàn)場(chǎng)總線儀表,所以在平衡經(jīng)濟(jì)性和系統(tǒng)可擴(kuò)充性的前提下,鑄流部分和公用部分均采用了一個(gè)鏈接器配一個(gè)耦合器的硬件配置模式。整個(gè)系統(tǒng)采用了Profibus-PA總線型拓?fù)浣Y(jié)構(gòu),總共有7個(gè)鏈接器和7個(gè)耦合器,分別對(duì)應(yīng)公用系統(tǒng)和六流鑄機(jī)的每一流。在這種模式下,PA總線上的智能總線儀表的地址編號(hào)將不受DP地址編號(hào)的限制,可以在相應(yīng)的耦合器下任意編址,有利于總線設(shè)備的擴(kuò)充和維護(hù)。

5.尾坯優(yōu)化切割控制系統(tǒng)

二級(jí)計(jì)算機(jī)根據(jù)中間罐自動(dòng)稱量信號(hào)、定尺優(yōu)化模型和尾坯優(yōu)化切割模型,通過DP總線將控制參數(shù)下傳到出坯和火切遠(yuǎn)程站,自動(dòng)對(duì)尾坯進(jìn)行優(yōu)化切割操作,提高鋼水收得率和成坯率。

三結(jié)束語

馬鋼第三煉鋼廠六機(jī)六流高效方坯連鑄機(jī)控制系統(tǒng)在實(shí)現(xiàn)“三電一體化”的基礎(chǔ)上,成功地將Profibus總線技術(shù)應(yīng)用于生產(chǎn)全過程,提高了系統(tǒng)的控制水平和可靠性,同時(shí)降低了運(yùn)行成本。由于采用Profibus-PA總線,節(jié)省了儀控系統(tǒng)的相關(guān)硬件費(fèi)用,如I/O模塊、電源隔離器、控制柜、控制室方面的費(fèi)用和施工布線的費(fèi)用,與常規(guī)系統(tǒng)相比,僅儀控系統(tǒng)就比原概算節(jié)省30%的投資。另外,內(nèi)嵌的過程設(shè)備管理軟件PDM,減少了所需其他軟件的種類,也降低了相關(guān)軟件費(fèi)用。尤為重要的是,由于現(xiàn)場(chǎng)總線儀表具有自診斷功能,因此,可以預(yù)先診斷和維護(hù)在線設(shè)備,提前排除故障,減少停機(jī)時(shí)間,提高了生產(chǎn)的安全性,同時(shí)大大降低了系統(tǒng)運(yùn)行、維護(hù)費(fèi)用,為整個(gè)高效連鑄機(jī)的安全順產(chǎn)提供了重要的技術(shù)保障。

評(píng)論