現場總線技術在玻璃配料系統中的應用研究

該系統具有手動工作方式、自動工作方式(PLC控制)、和在計算機監控狀態下的全自動工作方式三種。自動配料時,現場秤量站對料倉中的物料重量進行秤量,系統根據配方要求使用“減量法”控制排料,減量法排料值為配方值,采用兩次秤量的方式,當滿足排料值時停止排料。排料同時啟動傳輸皮帶機,將物料送到混合倉混合,混合時啟動自動加水系統進行定時加水。混合達到要求后由原熔皮帶機將混合料送到窯頭料倉。系統經過這樣一次次循環來完成配料任務。

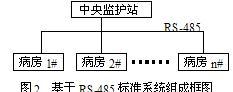

3.3 系統網絡控制組成

以S7-300 PLC為中心,上位機與 PLC之間采用MPI網絡連接,PLC與高精度稱重儀表之間由PROFIBUS-DP網絡連接,稱重儀表是系統中的一個從站,PANTHER儀表將通過專用的PROFIBUS現場總線接口完成與SIEMENS的PLC的網絡化連接。自動配料系統的網絡組成如圖3所示:

圖3 自動配料系統的網絡構成

系統采用STEP V5.2進行硬件組態,實現系統設備的監控、配方管理以及數據的采集和記錄等功能。PLC的邏輯處理器選用西門子公司的S7-315 2DP的CPU,該CPU本身帶一個MPI通信接口和一個PROFIBUS-DP接口。上位機對下位機進行統一管理,對配方、打印和統計,傳送稱量配方給下位機,啟動稱量操作,用監控軟件監視下位機的各運行狀態,下位機分別對配料系統進行現場控制。

安裝在PC上的STEP7編程軟件通過MPI與PLC通信,但是這些通信協議并未公開,因此需采用西門子公司提供的PRODAVE工具箱。PRODAVE的動態鏈接數據庫(DLL)提供了大量的基于windows操作系統的DDL函數,供用戶解決PLC與PC間的數據交換和數據處理問題。上位機用通信函數直接讀寫PLC中的數據,而不用編寫PLC一側的通信程序。

PROFIBUS-DP接口負責與稱重儀表通訊,將稱重數據和相關參數及時的輸送到主控制站。稱重儀表采用應用較廣的PANTHER稱重終端,此儀表通過現場接線盒采集稱重數據,其自帶的PROFIBUS-DP接口可方便的完成與PLC的通訊。

3.4 系統控制軟件設計

控制系統的開關量輸入模塊,接收控制現場和操作按鈕信號以及馬達狀態反饋信號,開關量輸出模塊實現對馬達、氣缸、電磁閥、指示燈的啟停控制,模擬量輸出模塊控制現場秤量站給料機喂排料的速度。稱重儀表的稱量結果通過PROFIBUS-DP總線傳送至處理器。處理器根據接收到的按鈕信號、狀態反饋信號、稱量值信號,經過運算,發出對現場設備的控制信號,整個系統即以預定的程序自動運行。系統控制軟件流程如圖4所示:

圖4 配料控制系統軟件流程

3.5 系統特點分析

(1) 由于控制結構上采用了FCS,與傳統的DCS相比節約了許多硬件設備。使用FCS可以減少1/2~2/3的隔離器、端子柜、I/O終端、I/O卡件、I/O文件及I/O機柜,這樣就節省了I/O裝置及裝置室的空間;同時減少大量電纜,使施工、調試大大簡化。

(2) 現場總線可從現場設備獲取大量豐富信息,能夠更好的滿足工廠自動化及CIMS系統的信息集成要求。現場總線是數字化通信網絡,它不單純取代4-20mA信號,還可實現設備狀態、故障、參數信息傳送。系統除完成遠程控制,還可完成遠程參數化工作。因此提高了控制系統的精度和可靠性。

(3) 由于現場控制設備具有自診斷與簡單故障處理的能力,并通過數字通訊將相關的診斷維護信息送往控制室,用戶可以查詢所有設備的運行,診斷維護信息,以便早期分析故障原因并快速排除。縮短了維護停工時間,同時由于系統結構簡化,連線簡單而減少了維護工作量。

(4) 系統采用STEP7軟件統一編程和組態,使系統的調試更為簡單方便,同時大大降低了系統維護的工作強度。

4 結束語

本系統采用了現場總線這一開放的,具有可互操作的網絡將現場各控制器及儀表設備互連起來,構成了現場總線控制系統,同時控制功能徹底下放到現場,降低了調試、安裝和維護費用。該系統在梅特勒-托利多稱重配料諸多項目上投入使用,其運行狀況良好,通訊和控制穩定可靠,因此在工業控制領域中有很大的推廣價值。

評論