基于現場總線的煙葉復烤控制系統

1 引言

目前,隨著煙草工業自動化水平的不斷發展,以網絡為基礎的分布式自動控制系統的應用日益廣泛,這種系統把工業生產體系分成生產現場和控制中心兩大部分,通過專用網絡把它們連接起來,并在它們之間雙向傳送信息以協調運作。一個控制中心可以遠程實時地監控分布在附近的多個生產現場,形成一個分布式自動控制體系。該系統使工人遠離嘈雜的或有害的生產現場,改善了工作條件,實現生產現場無人值守,少人維護,降低人力成本,而且減少了生產誤差,提高了產品質量,因此以網絡為基礎的分布式自動控制系統一直是國內外工業生產發展的趨勢。這種控制模式已經在國內外煙草系統以及其它行業廣泛推廣,它對優化我國產業結構,提升整體工業的科技水平和競爭力有著十分重要的意義。

2 煙草復烤機的工藝原理

煙葉復烤機是打葉復烤線中的主要設備,其作用是調整煙葉水分,去除煙葉中的雜氣,殺滅煙葉中的蟲卵和病菌,使煙葉含水率、溫度滿足預壓打包機的工藝要求,以便長期貯存、醇化和人工發酵,使煙葉質量趨于規范一致。

整個復烤機是由煙片復烤機、碎葉處理機、貯柜組成。其中,煙片復烤機主要由進料段、干燥段、冷卻段、回潮段、出料段、網帶和管路系統組成。進、出料段與輸送帶一起組成了煙片輸送系統;干燥段由風上吹干燥區、風下吹干燥區和排潮系統組成,干燥段各小區溫度自動控制,各區溫度按照烘干溫度曲線設定;冷卻段的作用是將干燥后的煙片溫度降至一定攝示度,并使之穩定,為煙片回潮作好準備;回潮段的作用是將煙片回潮以后滿足預壓打包的要求。碎葉處理段的功能是將收集來的篩砂機和打葉風分段的碎片烘干到打包所要求的水分并按碎片的規格區分,將較大尺寸的碎片送至打包段,較小的碎片單獨安裝或另行處理。貯柜用于貯存煙片,起緩沖作用。

3煙片復烤段自動化系統

3.1 煙片復烤線自動化系統

煙片復烤線自動化系統主要包括:

(1) 數字量部分:全線電機58臺,每個電機回路由空氣開關、接觸器、繼電器構成,其中需變頻調速的電機為13臺。現場傳感器(光電開關、接近開關)若干。

(2) 模擬量部分:各干燥區溫度利用PID調節實現自動控制。

3.2 電氣控制流程

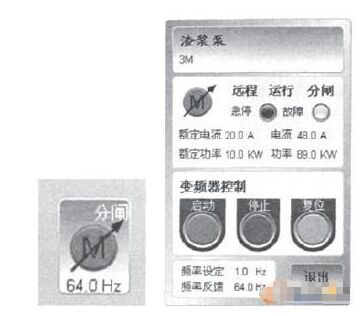

電氣控制設計為手動、自動兩種控制方式。自動控制是由操作員通過觸摸屏上操作按鈕給PLC發布命令,而PLC響應執行。運行時,觸摸屏(HMI)對PLC運行狀態實時監控;手動控制只作為維修和調試的輔助手段。

本著使物料順通的原則,全線啟動時,從設備尾端至首端逆向啟動。全線停車時,從首端至尾端順向停車。

3.3 設計思想

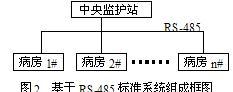

本控制系統的設計思想是跟蹤國際上自動控制領域的新技術,使其具有先進性、高可靠性,實用性和可維護性。實現打葉復烤線的生產過程智能化和管控一體化。該線采用現場總線和分布式I/O控制技術,充分發揮網絡信息技術優勢,通過三層網絡(管理網、控制網、設備網)實現對生產線的自動化控制和管理。

本系統全線采用日本三菱公司的最新控制技術,PLC為QNA系列產品,控制網采用MELSECNT/10網;設備總線采用CC-Link現場開放網絡,監控系統采用日本三菱公司新近推出的高新科技產品A985GOT;變頻器等主要元器件也都采用該公司產品,從而使全線達到了和諧統一,其它低壓電氣元件采用德國金鐘-默勒和西門子公司產品,提高了該項目的科學技術含量,增加了系統的穩定性,從而便于操作與維修。

全線由一組PLC作為主站控制層,設備層由遠程I/O模塊、遠程編程模塊、變頻器、模擬量遠程輸入輸出模塊等組成。考慮到現場布線的方便,減少電纜鋪設的工作量,將本地控制部分均由遠程I/O模塊實現。變頻器作為子站掛接在設備網上通過CC-Link連接。為了達到模擬量控制精度的要求,避免電纜過長帶來的信號衰減問題,也將模擬量輸入、輸出模塊掛接在設備網上,這樣既節約了電纜,又很好的克服了信號衰減及不穩定因素。另外,為了便于操作,將觸摸屏置于現場,也將其作為子站掛在設備網上。這樣,整個系統的控制思路非常清晰明了,上層由PLC作為控制層;遠程I/O模塊、變頻器、觸摸屏等均作為子站設備層通過CC-Link與PLC進行通訊,并通過10網摸板與上層管理網進行數據交換。系統的啟動、停止以及變頻器的數據調整均可以通過對現場觸摸屏的操作實現。這種設計思路為操作工的工作帶來了方便,由于各部分均只由一根網線(屏蔽雙絞線)連接,因此為系統安裝和維修也帶來了很大的方便,同時也降低了成本。

評論