Geinus I/O總線技術及其在水泥廠的應用

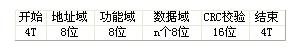

3.3 Genius I/0總線技術指標

通信速率:153.6Kbit;Genius總線最長通信距離可達2.3公里;一條總線上最多可連接32臺設備,包括計算機、PLC和其它設備;支持的物理介質包括雙絞線和光纖;總線掃描時間獨立于PLC掃描時間;對每個網站的數據吞吐量為:發送128 bytes,接收128 bytes。

4 DCS系統的結構設計

4.1系統結構

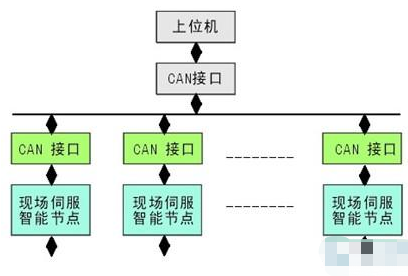

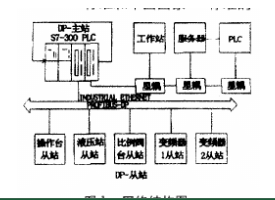

根據廠規模、各工藝流程的設備、生產工藝要求及各流程總圖布局和生產管理的合理性要求等多種因素,系統的結構設計成一分散控制集中管理的集散控制系統,如圖3。系統分設三級,即:現場設備信號級、控制站級、中央操作站級。通過Genius網絡完成系統的通信,同時整個系統可通過以太網與廠上層管理網之間通信,實現資源共享。

1#6#中央操作站分別監控石灰石破碎/原料輸送與儲存流程、生料制備與儲存流程、窯尾流程、窯頭流程、煤粉制備流程、熟料輸送和儲備/zK泥制備與儲存飽裝流程六大塊工藝流程段的生產。操作站互為冗余,且其中一臺兼有工程師站的功能,另配置一臺報警打印機和一臺生產報表打印機。設置在中央控制室內,完成系統所有的操作、監視、報警、記錄、存儲和報表生成等功能。

1#7#控制站分別為石灰石破碎、原料輸送與儲存站、生料制備與儲存站、窯尾站、窯頭站煤粉制備站、熟料輸送和儲備站、水泥制備與儲存/包裝站。設置在現場控制室,選用GE Fanue的90 - 30系列PLC,完成系統的數據和信息的采集、處理和控制的功能。

4.2 系統配置

Genius I/O總線需要與運行在PLC或主計算機上的控制程序交換信息,通過總線控制器(GBC)、通信模塊(GCM)或總線接口單元(GBI),實現Genius網絡。

以一個控制站為例,基本配置如下:CPU模塊:IC693CPU352 PLC站控制器;I/O模塊: IC693MDL645、IC693MDL940,數字量輸入、輸出模塊;IC693ALG223、IC693ALG392,模擬量輸入、輸出模塊;總線接口模塊(GBC):IC693BEM331; Genius網絡電纜:屏蔽雙絞線;Genius I/O總線終端插頭:IC693ACC307;

操作站的基本配置:選用高可靠性的工業控制計算機,PⅢ或PⅣ機,大于20G硬盤,大于128M內存;Genius I/O IBM PC接口卡:IC660ELB921(單通道),PCIM卡。

4.3 軟件配置

包括總線接口模塊的編程、PCIM卡的編程和 Genius網絡監控的編程,前者使用GE提供的Logicmaster 90軟件,軟件具有提供系統的通信、診斷特性,通用的用戶界面和特性設置、通用的梯形圖指令集、I/O組態功能和可靠的通信功能。PCIM卡含串行接口軟件和PCIM管理軟件,串行接口軟件和PCIM管理軟件之間有一個公共存儲區,即共享RAM區域。Genius網絡的監控由上位機人機交換界面實現,選用Wonderware公司的Intouch軟件實現;支持Windwods2000或WindwosNT4.1操作系統軟件運行。

5 系統功能

系統通過Genius I/O總線實現對數據的采集/處理功能、控制功能和管理功能,通過軟件體系實現。

系統采集的數字量信號有電氣設備的手/自動信號、運行信號、各種故障信號、電源信號和設備啟/停控制信號等;模擬量信號有溫度、壓力、物料流量、設備的電流等。

系統設現場手動控制、中央控制室遙控和自動控制三種控制方式。現場手動控制用于在自動控制系統停機、或PLC停機、或電氣設備現場維護、或現場處理緊急事故時,最具優先權。遙控控制為滿足安全生產要求,單臺設備的啟/停,不影響其它任何設備的狀態,用于單臺設備運行、試車、維修等工況。系統對任何一個工藝段、任何一臺設備設計了故障聯鎖控制,并實現流程中電氣設備及控制參數之間的全自動聯鎖控制。如:生料均化聯鎖控制、原料輸送聯鎖控制、各原料倉料位聯鎖控制、生料磨機系統聯鎖控制、生料輸送聯鎖控制、各生料倉料位聯鎖控制、窯尾喂料聯鎖控制、燒成窯尾聯鎖控制、燒成窯頭聯鎖控制、窯主電機聯鎖控制、冷卻機聯鎖控制、熟料輸送聯鎖控制、各熟料倉料位聯鎖控制、原煤破碎聯鎖控制、煤磨聯鎖控制、煤粉輸送聯鎖控制、各收塵系統聯鎖控制等。

對生產過程設置如下主要自動控制回路,實現手段采用專家控制策略、復雜調節回路和簡單調節回路等。自動控制回路有:石灰石破碎系統負荷自動控制回路、生料(熟料)配料自動控制回路、生料磨磨機負荷自動控制回路、生料均化庫自動控制回路、入窯喂料量自動控制回路、五級旋風筒出口溫度自動調節回路、增濕塔出口溫度自動調節回路、煤磨出口溫度自動調節回路、窯頭罩負壓自動調節回路、冷卻風機風量自動調節回路等。

系統具有各種管理功能,如自動/遙控/手動切換操作、操作員登錄、“權限”操作等,并有誤操作保護功能;按工藝流程分畫面、分系統實時顯示和監視各流程的運行工況,通過動態、變色、閃爍、數字、棒圖及曲線的方式實時監視各電氣設備、工藝參數的工況等;界面友好、全中文信息,便于操作和使用;對被測參數有實時/歷史趨勢功能,對重要電氣設備的啟/停、重要操作有記錄功能,報警功能、打印生產報表和歷史儲存等功能。

6 系統抗干擾措施

(1)系統結構設計:系統拓撲結構采用樹型的總線結構,一個分支上的干擾不會影響到其它分支上。操作站和控制站的各類設備和功能板卡選用具有高抗干擾特性的工業級產品。

(2)供電電源:由于水泥廠大負荷、高壓等設備較多,這類設備的啟/停往往引起供電網絡線路負載突變,引起的電壓波動對自控系統的設備威脅很大。采用由變壓器副邊一個供電支路對自控系統進行單獨供電,并同時在供電支路上配置在線式 UPS電源,是很有效的措施。

(3)信號線路:采用信號線不與動力線平行敷設,使信號線免于強磁場的干擾;采用屏蔽電線(纜)、結合絞合敷設的方式;對橋架式敷設的現場,應使用雙絞線或幾何中心重合的四芯線(纜);對采用穿管敷設的方式,盡量避開上下水、通風及工藝金屬管道。

(4)過壓保護:雷電、浪涌沖擊、短路等現象的干擾常常對設備造成致命的威脅,隔離措施是過壓保護功能實現的有效途徑,可通過安裝于設備的電源、信號等線路上的各種保護器實現。如德國 OBO、英國FURSE等公司的電源防雷器、通信信號防雷器、網絡保護器、數據接口保護器等。

(5)系統接地:水泥廠常采用三相四線制的配電網絡,其中最常用的又是中性點直接接地,按規程同時還要進行重復接地,設專用接地極,并在電源的饋線上增加一條中性線,只要保證專用接地極電阻值不大于4Ω,就可達到一定的效果。

7 結束語

根據水泥廠具體的生產工藝要求和生產規模,選擇合適的系統結構及配置,實現相應的系統功能,是一個水泥廠自動控制系統成功的關鍵。Geinus I/O總線技術在DCS系統中的應用,優化了自動控制系統的結構,提高了可靠性,降低了成本。根據本文提出的設計內容和思路,已成功實現多個不同生產規模的水泥廠DCS系統,證明了Genius網絡具有可靠性高、操作簡單、維護方便等特點。

參考文獻

[1]周德澤.計算機智能監測控制系統的設計及應用[M].北京:清華大學出版社,2002.

[2]馮勇.現代計算機控制系統[M].哈爾濱工業大學出版社,1997.

[3]高素萍.DCS自動控制系統軟件體系的設計與實現[J].計算機工程與設計,2004,25(7):1192~1194.

評論