汽車胎壓監(jiān)視系統(tǒng)的設(shè)計方案思考

圖3:T5754 UHF ASK/FSK RF發(fā)送器

由于現(xiàn)在的汽車大多都已取消了內(nèi)胎,因此給TPMS發(fā)射模塊安裝帶來了極大的方便,目前TPMS發(fā)射模塊在汽車輪胎內(nèi)的安裝有兩種方式:利用氣門咀安裝和利用緊箍扣安裝在輪轂上。無論采用哪種方式,安裝完TPMS發(fā)射模塊都必須對輪胎重新做動平衡檢驗。

4. TPMS接收器和顯示器

TPMS接收器由UHF ASK/FSK RF接收IC和信號處理MCU、鍵盤、LCD顯示器組成。RF接收IC和信號處理MCU安裝在一個盒子里,可安裝在汽車儀表箱內(nèi),帶控制鍵盤的LCD顯示器可安裝在駕駛臺上,LCD顯示器能實時顯示每個輪胎的壓力、溫度和每一個輪胎的ID識別碼,以及聲光報警。 UHF ASK/FSK RF接收器以T5743為例,該芯片由低噪音放大器(LAN)、低通濾波器(LPF)、中頻功率放大器、ASK/FSK解調(diào)器、數(shù)據(jù)接口,以及PLL、XTO、VCO、混頻器組成(圖4)。天線接收到的信號經(jīng)RF模擬前端的LAN放大、LPF濾波、ASK/FSK解調(diào),取出的數(shù)據(jù)流交TPMS接收器的MCU,經(jīng)軟件處理還原出胎壓、溫度、ID碼給LCD顯示,并智能辨別系統(tǒng)是否安全,以及提供聲光報警。

圖4:T5743 UHF ASK/FSK RF接收器

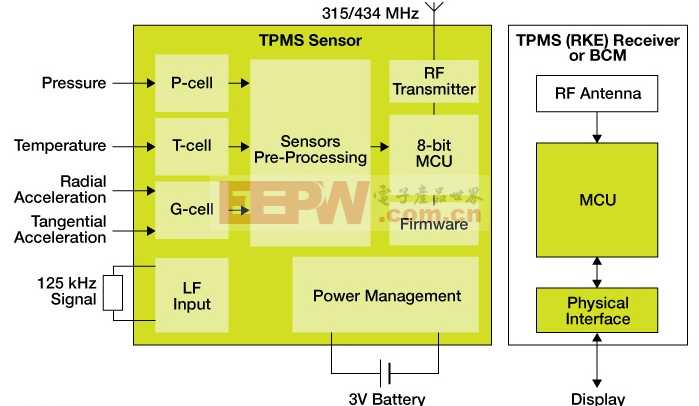

TPMS系統(tǒng)方案

由SP12傳感器模塊、ATAR862、T5743、AVR MCU主要芯片可以組成整套TPMS系統(tǒng)(圖2),一輛轎車需要4個TPMS發(fā)射模塊(備胎還需要1個)、1個TPMS接收器。一輛卡車需要6-12個TPMS發(fā)射模塊。為了提高系統(tǒng)的接收能力和抗干擾能力,系統(tǒng)安裝時需要在汽車底盤安裝接收天線,如圖5所示。

圖5:轎車與卡車的TPMS安裝

由于TPMS發(fā)射模塊工作在劇烈振動、環(huán)境溫差變化很大和不便于隨時檢修的條件下,因此要求所有的器件要有很好的可靠性和穩(wěn)定性,能適應(yīng)工作在-40℃到+125℃溫度范圍。為了縮小TPMS發(fā)射模塊的體積、節(jié)省功耗和增強功能,需要盡可能的選用片上復(fù)合芯片,如包含壓力、溫度、加速度和ASIC的復(fù)合芯片,包含MCU和Tx(RF)或Rx(RF)的復(fù)合芯片。

TPMS是一個按工業(yè)標準設(shè)計、生產(chǎn)、檢驗,按消費電子產(chǎn)品價格銷售的產(chǎn)品,因此產(chǎn)品的生產(chǎn)成本至關(guān)重要。產(chǎn)品的ESD保護要符合MIL-STD.833的標準,即人體模式(HBM)大于4KV。

2. 省電與喚醒

為了使TPMS發(fā)射模塊在一節(jié)鋰電池下能工作3-5年,系統(tǒng)節(jié)電是一個十分重要的課題,因此只有在大多數(shù)時間讓系統(tǒng)進入睡眠狀態(tài),才能省電與延長電池壽命。汽車啟動時和進入高速行駛時,喚醒TPMS系統(tǒng)的方法一般有二種,一是汽車啟動時TPMS自檢,進入高速行駛時用事先設(shè)定軟件程序定時巡回檢測。為此,需要TPMS接收器發(fā)出呼喚信號,在TPMS發(fā)射模塊上要安置喚醒(Wake-up)芯片,如ATA5283,由于喚醒頻率為125kHz低頻,TPMS接收器要發(fā)出具有一定功率的呼喚信號,需要在TPMS接收器上增加一級天線驅(qū)動,如ATA5275;二是在傳感器模塊中增加加速度傳感器,利用其質(zhì)量塊對運動的敏感性,實現(xiàn)汽車啟動自動開機,進入系統(tǒng)自檢,汽車高速行駛時按運動速度自動智能確定檢測時間周期,用軟件設(shè)定安全期、敏感期和危險期,以逐漸縮短巡回檢測周期和提高預(yù)警能力。

3. 胎壓與溫度

汽車輪胎的壓力與溫度是密切相關(guān)的,也是汽車駕乘人員的生命安全所系。汽車輪胎氣壓低于標準值時,變形增大,受力發(fā)生變化,易使輪壁簾布層呈環(huán)狀斷裂,胎面磨損不均,胎肩的磨損急劇增大;同時,各部件膠于簾布層,簾布層之間剪切力增大,生熱加劇,使膠層與簾線的物理性能下降,輪胎使用壽命縮短。若胎壓長期低于正常氣壓的80%,在高速行使時,輪胎會急劇升溫而脫層,最后導(dǎo)致爆胎。

輪胎氣壓高于標準值時,因輪胎與地面接觸的面積減少,單位壓力增高,使輪胎胎面的中部磨損增加。通過室內(nèi)試驗證明:一般認為提高氣壓25%,輪胎壽命將會降低15-20%;降低氣壓25%,壽命大約降低30%。(注意:一般轎車的輪胎正常氣壓值在210kpa左右(1kgf/cm=98kpa),多座位商務(wù)車(7-9座)在240kpa左右為宜。) 汽車輪胎溫度越高,輪胎的強度越低,變形越大(一般溫度不能超過80度,當溫度達到95度時,輪胎的情況非常危險),每升高1度,輪胎磨損就增加2%;行使速度每增加一倍,輪胎行使里程降低50%。因此,不允許超溫超速行使。

參考資料:

《新型實用傳感器應(yīng)用指南》顏重光等主編 電子工業(yè)出版社 1998/04

《關(guān)于開發(fā)ATMEL輪胎壓力監(jiān)測IC應(yīng)用市場的報告》 顏重光 2003/12

評論