數控伺服技術在真空成型機自控系統中的應用

3.1.1CNC裝置的功能

CNC裝置通過硬件和軟件的緊密結合,可以實現諸如以下功能:

控制功能

CNC能控制的軸數和能聯動控制的軸數是CNC的主要性能指標之一。一般數控車床只需2軸控制(2軸聯動),聯動控制軸數越多,CNC系統就越復雜,編程也越困難。在我們的系統中,因為只需要控制鏈條在縱向方向上的前進運動,故CNC采用單軸控制即可滿足要求。

準備功能(G功能)

用來指揮機床動作方式,如基本移動、坐標設定、基準點返回、固定循環、程序暫停等。

插補功能

插補功能是數控系統實現零件輪廓(平面或空間)加工軌跡運算的功能。所謂“插補”就是指在一條已知起點和終點的曲線上進行數據點的密化。插補的任務就是根據進給速度的要求,在一段零件輪廓的起點和終點之間,計算出若干個中間點,分別向各個坐標軸發出方向、大小和速度都確定的運動序列指令。

主軸速度功能

CNC裝置可以控制主軸的運動,也可實現主軸的速度控制和準確定位,主軸轉速單位為r/min。

進給功能

用F代碼可以直接控制各軸的進給速度,進給速度是指控制刀具相對工件的運動速度,單位為mm/min。在成型機的控制系統中,進給速度指的是鏈條前進的速度,這個值在程序中設為71470,即1191.2mm/s。

補償功能

輔助功能

輔助功能是數控加工中不可缺少的功能,常用的輔助功能有程序停、主軸正/反轉等。

程序編輯功能

CNC借助輸入輸出設備如DPI/MDI、CRT/MDI等可以實現加工程序的輸入/輸出、編輯功能。

輸入輸出和通信功能

CNC裝置可以接多種輸入/輸出外部設備,實現程序和參數的輸入、輸出和存儲。CNC裝置還具有RS-232、網絡功能等接口,實現通信功能。

自診斷功能

CNC裝置中設置了各種診斷程序,可以防止故障的發生或擴大。在故障出現后可迅速查明故障類型及部位,減少故障停機時間。借助輸入/輸出設備如DPI/MDI、CRT/MDI可以很方便地查詢設備狀態所對應的診斷號,并根據診斷號的顯示來查找故障。

3.1.2CNC裝置的分類

CNC裝置所實現的功能是在硬件支持下,通過系統軟件控制所完成的,其控制功能在相當程度上取決于硬件結構。數控裝置的硬件結構按CNC裝置中的印刷電路板的插接方式可以分為大板結構和功能模塊結構;按CNC裝置中微處理器的個數可以分為單微處理器結構和多微處理器結構。

按照印刷電路板的插接方式:

大板結構

在這種結構下,CNC裝置由主電路板、位置控制板、圖形控制板、附加I/O板和電源單元等組成。主電路板是大印制電路版,其它電路板是小板,插在大印制電路板上的插槽內。這種結構類似于微型計算機的結構。

功能模塊結構

在這種結構中,整個CNC裝置按功能模塊化分為若干個模塊,硬件和軟件的設計都采用模塊化設計,每一個功能模塊做成尺寸相同的印制電路板,相應功能模塊的控制軟件也模塊化。用戶根據需要選用各種控制單元母板及所需功能模板,將各功能模板插入控制單元母板的槽內,就組成了自己需要的CNC系統的控制裝置。常用的功能模板有CNC控制板、位置控制板、PC板、存儲器板、圖形板和通信板等。

按照微處理器的個數:

單微處理器結構

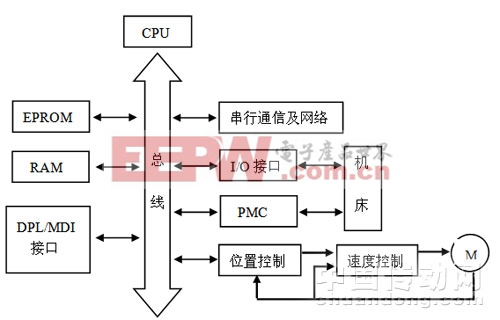

所謂單微處理器結構,是指在CNC裝置中只有一只微處理器(CPU)。工作方式是集中控制,分時處理數控系統的各項任務。單微處理器結構簡單,容易實現。單微處理器結構見圖4所示。

單微處理器CNC裝置可劃分為計算機部分、位置控制部分、數據輸入/輸出接口及外圍設備。CPU是CNC裝置的核心,CPU執行系統程序,首先讀取工件加工程序,對加工程序段進行譯碼和數據處理,然后根據處理后得到的指令,進行對該加工程序段的實時插補和機床位置伺服控制;它還將輔助動作指令通過可編程控制器(PMC)送到機床,同時接收由PMC返回的機床各部分信息并予以處理,以決定下一步操作。

圖4單微處理器結構組成

位置控制部分包括位置控制單元和速度控制單元。位置控制單元接收經插補運算得到的每一個坐標軸在單位時間內的位移量,控制伺服電機工作,并根據接收到的實際位置反饋信號,修正位置指令,實現機床運動的準確控制。同時產生速度指令送往速度控制單元,速度控制單元將速度指令與速度反饋信號相比較,修正速度指令,用差值去控制伺服電機使其以恒定速度運轉。

數據輸入/輸出接口是CNC裝置與操作者之間交換信息的橋梁。例如,通過MDI方式或串行通信,可將工件加工程序送入CNC裝置;通過DPL或CRT顯示器,可以顯示工件的加工程序和其他信息。

多微處理器結構

由兩個或兩個以上的CPU構成處理部件,各處理部件之間通過一組公用地址和數據總線進行連接。每個CPU都可享用系統公用存儲器或I/O接口,并分擔一部分數控功能,從而將單微處理器的CNC裝置中順序完成的工作,轉變為多微處理器并行、同時完成的工作,因而大大增強了整個系統的性能。多微處理器結構的CNC裝置通常采用模塊化結構,采用共享總線和共享存儲器兩種典型結構實現模塊間的互連與通信。

日本FANUC公司是世界從事數控產品生產最早、產品市場占有率最大、最有影響的數控類產品開發、制造廠家之一,該公司自20世紀50年代開始生產數控產品以來,至今已開發生產了FS0系列、FS6、FS15、FS16、FS18、FS21/210、PowerMate等數十個系列的控制系統。該公司的早期產品如FS6等主要采用大板結構,并采用了68000系列微處理器與專用大規模集成電路,如:BAC(總線仲裁控制器)、IOC(輸入輸出控制器)、M887103(位置控制芯片)、OPC(操作面板控制器)以及SSU(系統支持單元)等,這在當時都具有先進的水平。FANUC公司的較新型號的CNC裝置產品,如FS15等系統在設計中大量采用模塊化結構,這種結構易于拆裝,各個控制板高度集成,使可靠性有很大提高,而且便于維修、更換。該系列CNC系統為多微處理器控制系統,在硬件方面采用了模塊式多主總線(FANUCBUS)結構,主CPU為68020,同時還用一個子CPU,所以該系列的CNC系統適用于大型機床、復合機床的多軸控制和多系統控制。

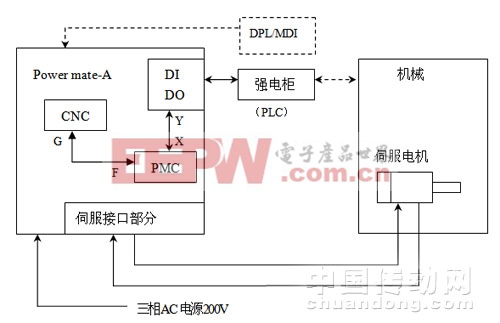

PowerMate-A是FANUC公司早期產品系列之一,它在控制電路中采用了高速32位微處理器、專用大規模集成電路、半導體存儲器等器件,具有較高的系統可靠性和性能價格比。PowerMate-A在硬件結構上采用了傳統的結構方式,由控制板、I/O板、電源板等構成。其中最上面的A板是IO板,用于數控系統和外部的開關信號交換;中間的B板是控制板,它將PMC與CNC集成在這個板上,用于核心控制、運算、存儲、伺服控制等,此外,通過數控主板上的RS232,以及DPL/MDI等通信口還可與外設進行通信;最下面的C板是電源板,用于完成系統的整流逆變和功率放大等功能。如圖5所示為PowerMate-A結構示意圖。

圖5PowerMate-A結構示意圖

31.3CNC加工程序

數控機械是依據程序來控制其加工運轉動作的。當數控機械執行零件加工時,首先須把加工路徑和加工條件轉換為程序,并將程序輸入到CNC中,這種程序即稱為加工程序。

數控加工中的動作在加工程序中用指令的方式予以規定,其中包括準備功能G、輔助功能M、主軸轉速功能S、刀具功能T和進給功能F等。

準備功能G又稱“G代碼”,它是用來指令車床工作方式或控制系統工作方式的一種命令,G功能由地址符G和其后的兩位數字組成(00—99),從G00到G99共100種功能,用以指令機床不同的動作,如用G01來完成直線插補功能。

輔助功能M是用地址M及兩位數字表示的,主要用于機床加工操作時的工藝性指令。如M03表示主軸正轉,M05表示主軸停止等。

主軸轉速S功能用于指令主軸的轉速,單位是r/min。如G97S1500表示主軸轉速為1500r/min。

刀具功能T用于指令數控系統進行選刀或換刀。

進給功能F用于指定進給速度,單位是mm/min或mm/r。如F20.54表示進給速度為20.54mm/min。

加工程序由一系列加工的一組程序段組成,程序段是指用來表示完成一定動作、一組操作的全部指令,用于區分每個程序段的號叫做順序號,程序段中用來完成一定功能的某一具體指令稱為字。

本系統CNC所運行的加工程序如下所示,它主要完成控制工件在X軸方向上以一定的控制要求前進或停止的工序。

O0001

G65H01P#500Q#1200;

G92X0;

G01G91X#500F71470;

M03;

M30;

N10G65H03P#501Q#1200R5000;

G92X0;

G01G91X#501F71470;

G65H01P#1100Q1;

G31G91X50F20000;

G65H01P#1100Q0;

M03;

M30;

3.2可編程機床控制器PMC

PMC與PLC非常相似,但是因為數控系統中的PLC是專門用于控制機床的,而且有多條專用指令,所以被稱為PMC——可編程機床控制器(ProgrammableMachineController)。PMC采用順序邏輯控制,負責算術邏輯處理,用于機床或其他系統的順序控制,CNC裝置和外部信號的交互,在CNC和外部信號之間起到一個橋梁的作用。PMC的程序采用梯形圖的格式,其程序稱為順序控制程序。PMC時刻掃描機床側的輸入信號和強電柜控制信號的執行結果,CNC一啟動,PMC程序就運行,它與CNC執行加工程序是并行運行的。關于PMC與CNC以及外部I/O信號之間的關系可參見圖3所示。由機床至PMC的輸入信號,由PMC至機床的輸出信號,由CNC至PMC的輸入信號,由PMC至CNC的輸出信號,這些信號在PMC程序中,其地址符號分別以X,Y,F,G來表示。

FANUC數控系統具有PA1、PA3,SA1、SA3等多種規格的PMC,不同的規格,PMC的程序容量、處理速度、功能指令數、非易失性存儲區地址也不同。PowerMateA數控系統中使用的是PMC-P系列,其規格見表1所示。

從表格我們可以看到,PMC-PA1的程序級數是2級,第一級程序執行周期是8ms。所謂的程序級數是指這樣的:PMC的順序程序是由梯形圖的開頭執行直至結尾結束,程序執行完畢后,再循環執行。PMC的順序程序由兩部分組成,第一級程序部分和第二級程序部分。第一級程序部分僅處理包括急停,返回參考點減速,跳步,到達測量位置和進給暫停信號等,這部分程序每8ms(即第一級程序執行周期)執行一次。為了執行第一級程序,第二級程序被分割成N份,每個8ms執行一份第二級程序,這樣,在8×Nms后,第二級程序執行完一次,程序又從頭開始執行。程序執行過程如圖6所示。

表1FANUCPMC-P系列規格表

規格 | PMC-P |

編程語言 | Ladder |

程序級數 | 2 |

第一級程序執行周期 | 8ms |

基本指令平均處理時間 | 18us |

最大程序容量 | 2000步(7.8KB) |

指令 基本指令 | 12種 |

內部繼電器 | 2048字節(2048字節均可為保持型寄存器) |

時間繼電器 | 最大400 |

計數器 | 最大400 |

伺服電機相關文章:伺服電機工作原理

評論