對工業以太網在冶金自動化系統中的應用進行探討

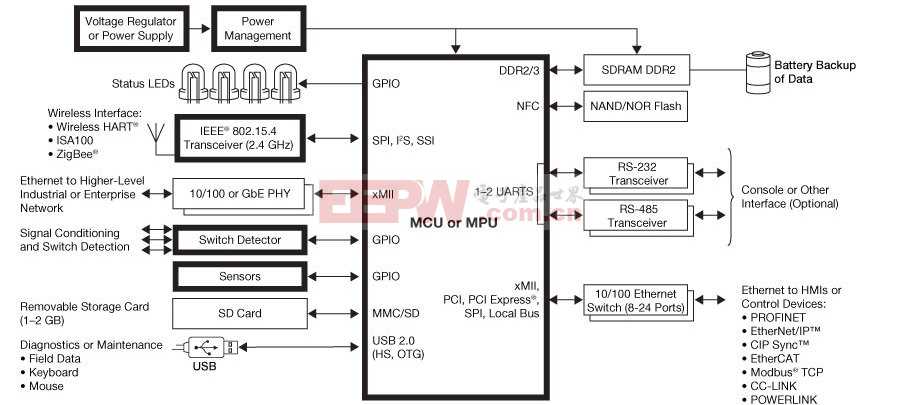

現場級以上的控制系統采用工業以太網,每一級的工業以太網都可以是采用不同的結構如:環形結構,樹形結構等。所有以太網接口的設備都可以通過交換饑、集線器和路由器等連接到以太網網絡之中。為了保證網絡暢通和系統的穩定性和可靠性,建議所有的控制系統采用環形網絡或者做冗余系統。

4.2 自動化系統的以太網網絡通訊

4.2.1 PLC與PLC之間的以太網通訊

這里以西門子S7-3001400系列的PLC為例。PLC之間可采用S7通訊、S5—兼容通訊(包括ISO協議、TCP議、ISO—on-TCP協議等),下面介紹幾種常用的通訊方法。

所需硬件:2套S7-300系統(包括電源模塊PS307、S7-300 PLC、以太網通訊模塊CP343—1)、PC機、以太網通訊網卡CP1613以及連接電纜。所需軟件:STEP 7。

①S7通訊

使用STEP 7軟件進行硬件組態和網絡組態(建立S7連接)以及編寫通訊程序。如果選擇雙邊通訊要在PLC雙方都編寫通訊程序。S7-300 PLC調用函數FB12、FB13進行通訊。S7-400調用函數SFB12、SFB13來進行通訊;如果選擇單邊通訊只在主動方編寫通訊程序,S7-300 PLC調用FB14、FB15進行通訊。S7-400調用函數SFB14、SFB15來進行通訊。

②TCP通訊

使用STEP 7軟件進行硬件組態和網絡組態(建立TCP連接)以及編寫通訊程序。PLC雙方都編寫通訊程序。S7-300 PLC調用函數FC5、FC6進行通訊,S7-400調用函數FCSO、FC60來進行通訊。

③ISO通訊

使用STEP 7軟件進行硬件組態和網絡組態(建立ISO連接)以及編寫通訊程序。PLC雙方都編寫通訊程序,S7-300 PLC調用函數FC5、FC6進行通訊,S7-40o調用函數FC50、FC60來進行通訊。

以上三種通訊方式的操作方法基本一致,只有在建立連接時選擇各自的協議即可。

4.2.2 PLC與HMI之間的以太網通訊

由于上位機監控軟件種類繁多,PLC與HMI之間的通訊也就種類繁多。不同的上位機監控產品可能與PLC的通訊協議不相同。但大多監控軟件都有一個共同的標準接口:OPC接口,因此PLC與HMI之間的以太網通訊大多都可采用OPC進行通訊。除此之外,用戶還可以使用VC、VB等編程軟件開發一些簡單的監控界面與西門子PLC直接進行TCP通訊。

①OPC通訊

所需硬件:1套S7-3o0系統(包括電源模塊Ps307、S7-300 PLC、以太網通訊模塊CP343—1),PC機,以太網通訊網卡CP1613以及連接電纜。所需軟件:STEP 7、SIMATIC NET6.3f提供虛擬Pc機和對Pc站的參數設置)、組態王以太網通訊實現:使用STEP 7軟件進行硬件組態和網絡組態以及使用HIMATICNET進行虛擬PC機組態。在SIMATIC NET軟件提供的OPC SCOUT中建立所需變量并添加到列表中查看其質量戳,如果為good,說明配置成功;如果為bad,說明配置失敗。在上位機監控軟件中建立OPC通訊接口,并建立外部變量。在變量的連接設備中選擇建立的OPC接口,在變量的寄存器中選擇在OPC SCOUT處所建立的變量,這樣就通過OPC接口實現了PLC與上位機監控軟件HMI之間的通訊。如果在不使用上位監控軟件時還可以通過使用VC、VB編寫的應用程序讀寫OPC SCOUT里建立的變量來實現。

②通過VB編寫的應用程序與西門子PLC的TCP/IP通訊中,所需硬件:1套S7-300系統(包括電源模塊PS307、S7-300 PLC、以太網通訊模塊CP343—1),PC機、普通計算機以太網通訊網卡以及連接電纜。所需軟件:STEP 7、VB。

以太網通訊實現:使用STEP 7軟件進行硬件組態和網絡組態(建立TCP連接)以及使用SIMATICNET進行虛擬PC機組態。(建立TCP連接)編寫通訊程序,在PLC一方編寫通訊程序,S7—300 PLC調用函數FC5、FC6進行通訊,S7-400調用函數FC50、FC60來進行通訊,在HMI一方用VB編寫通訊程序,采用Winsock控件來實現。

工業以太網中的網絡結構和網絡通訊是自動化控制系統中的核心部分,因此對予每一個自動化控制系統來說網絡結構和網絡通訊的設計是否理想,直接決定該系統性能的好壞。由于工業以太網技術展示出來“一網到底”的工業控制信息化美景,即它可以一直延伸到企業現場設備控制層,所以被人們普遍認為是未來控制網絡的最佳解決方案,工業以太網已成為現場總線中的主流前沿技術。

評論