基于現場總線的配料監控系統的設計與實現

1 引言

全自動計量配料控制系統在各行業的應用已屢見不鮮,如:冶金,有色金屬,化工,水泥建材,食品等行業。它是成品生產的首要環節,特別是有連續供料要求的行業,其配比的過程控制直接影響了成品的質量,它是企業取得最佳經濟效益的先決條件。雖然行業各自不同的工藝特點對配料控制要求也不同,但其高可靠性,先進性,開放性,免維護性,可擴展性是各行業所追求的一致目標。隨著it技術的普及應用,工廠自動化將直接進入e時代,其中計量自動化scada也是一個重要的環節。

2 系統功能

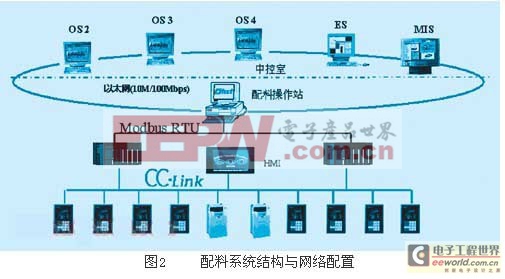

基于以上目標,我們為某行業龍頭企業設計、制造了一套全自動的多品種混合配料計量、預計量、輸送、金屬檢測、包裝計量、分選計量等功能的機電一體化生產線。其中動態計量秤,通過二級現場總線,會同plc,hmi/ipc無縫地組成三位一體的閉環動態配料系統,其中工控機經hub及以太網連入工廠erp/mis。整個配料過程嚴格按照所選擇的配方比和流程進行,并有多級報警記錄,完成不同原料混勻給料及物流控制,實現了管控一體化,優化了過程控制的性能和效率。它將是一種目前基于fcs配料計量監控系統的先進解決方案,符合開方性的計量自動化發展趨勢。

本系統工藝流程如圖1所示。

3 系統配置

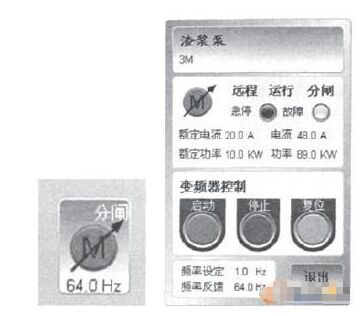

本系統下位機采用了三菱電機的melsec-a2sh系列plc為主控器,并配以got-f940觸摸屏為下位人機介面(hmi),計量控制由12臺上海大和衡器(shanghai yamato)的cfw定量給料機(constant feed weigher)組成。它們之間通過cc-link現場總線聯網,以實現數據采集與控制,來確保系統的可靠性和實時性。上位機部分選擇研華ipc610工控機作為監控站,配以microsoft windows nt 4.0 for workstation操作系統和世界著名的監控軟件citectscada 5.30為scada系統的軟件平臺環境,系統軟件具有豐富的流程操作、監控、通訊、報警、管理、趨勢、報表記錄和冗余等功能,并具有較強的診斷能力。系統的硬件和軟件是控制系統的有機體,以上配置確保了系統完整性、一致性、兼容性和成套性,適應在工業環境下能長期穩定運行,并具有電、磁、震抗干擾的能力,保證了整個系統的安全運行要求。

系統具有如下功能特點:

·監控生產現場的實時數據及工藝流程;

·瀏覽各實時/歷史趨勢畫面;

·處理反映各種過程報警和歷史報警;

·瀏覽查詢/打印實時/歷史生產報表;

·修改管理生產過程參數和狀態;

·為企業決策者提供工廠底層實時數據;

本配料系統結構與網絡配置如圖2所示。

3.1 下位機結構及組成

在本工程中所采用的12臺cfw主要是來完成原料流量控制,其核心為cfc-200儀表,它集調節與演算為一體的多功能計量控制器,其中cpu為摩托羅拉68k系列,它集大和衡器出眾的儀表設計技術,具備足夠的抗干擾性能、多樣化接口、自診斷功能、自整定pi調節功能等特長,并配以上海大和c3級電阻應變式荷重傳感器(loadcell)、安川電機的電流矢量型變頻器616g5和德國sew高性能變頻電機,組成一個完整的機電一體化產品,確保了計量和控制的準確性,其系統精度達到±0.2%。

下位機選用三菱melsec-a plc共2臺組成雙機冗余結構,它具有先進、高速、可靠、大容量的特點,其中plc1為主控,plc2為后備冗余,當發生故障時,便可實行主備plc間的無擾切換,也可作為將來工程擴充用。由于12臺cfw分布較分散,故選擇cc-link總線與plc相連。下位hmi為got940 lcd觸摸屏,以確保工藝數據正確和及時在上位pc監控站和觸摸屏上得到雙重響應和顯示,即使上位發生故障或失效,也不影響整個流程控制。觸摸屏的監控畫面雖沒上位hmi豐富,但也基本覆蓋整個系統的監控和操作。

評論