適用于高級駕駛輔助系統的雷達和功能安全技術

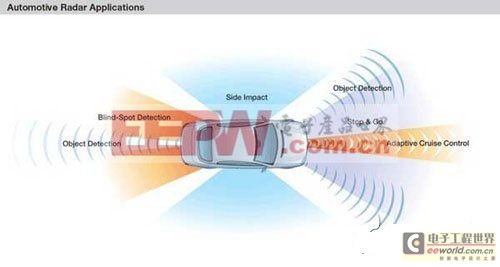

在不久的將來,汽車雷達系統會越來越普及,它們提供很多舒適安全的應用。短距離雷達范圍從幾厘米到30米,可用于盲點探測、倒車輔助或車位測量,以引導汽車自助泊車。長距離雷達可達到250米,用于啟動自適應巡航控制,使汽車與前車速度保持一致。此外,它還可以啟動更多重要的功能,如碰撞告警、緊急制動,甚至撞擊預警偵測系統等,這些可能觸發安全帶張力計或其它主動或被動安全功能。顯而易見,憑借后面這些功能,電子控制系統需要達到最高的功能安全等級,因為此系統無需駕駛員干預,最終都會轉向或制動汽車。

這種雷達技術的發展創新不斷應用在移動工控機、起重機、工廠安全設備等其他應用中,而這一應用領域都需要嚴密地安全保護。耦合雷達與機器視覺也可以創建一個強大的組合,這兩種技術相輔相成,可創建更準確和更可靠的系統。當機器視覺被遮擋時,雷達可在雨水、霧氣和污垢環境下運行。此外,雷達還可以進一步延伸其探測距離以及探測到非直接視線中的事件。一個結合了機器視覺與雷達及一些智能傳感器融合算法的系統,可以充分利用這兩種傳感技術帶來的好處。

圖1: 汽車雷達應用

77 GHz雷達技術

在碰撞告警系統中,77 GHz發射器發出的信號將被車身前方的物體反射,然后由分布在車身各處的多個接收器捕獲。該發射器發出頻率調制的連續波信號,即在一個固定時段中,頻率隨著典型的三角波信號而上下變化。由于無線電波是以恒定的光速進行傳播的,因此測量發射波和接收波之間的頻率差異(即隨時間而變化的頻率斜率)就可以計算出傳播距離。速度測量采用多普勒效應,即所觀察到的反射信號頻率與發出的頻率不同。

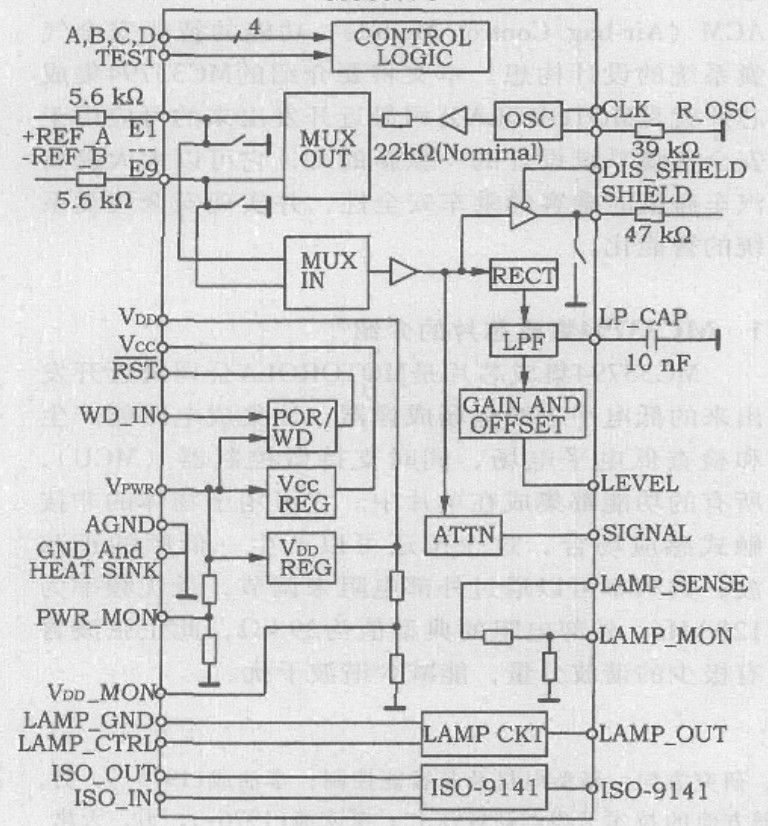

雷達系統并不是新亮點。而新亮點是汽車制造商想在最近幾年內將這個系統內置在中型汽車中,因此該系統必須是低成本、高質量的。這意味著從昂貴的專業雷達系統向標準汽車設備類型的一個很大轉變。面臨的挑戰是降低成本的同時,實際提高產品質量及減少每百萬件的瑕疵部件。這種轉變如“質量與成本營銷價值圖”所示。

圖2:營銷價值圖

這個營銷價值圖顯示了從高成本、良好質量系統向中低成本、更高質量系統的轉變。為了實現這一目標,我們必須應對很多挑戰。

雷達成本和質量的挑戰

傳統雷達采用旋轉天線。這也是物體空間映射的原理。這可能適合具有昂貴控制系統的大型系統,但肯定不適用于汽車批量生產。消除旋轉天線的一個解決方案就是,將相控陣列或接線天線用于多通道發射和接收通道。空分天線將接收有輕微時差的反射信號。這種差別隨后用于重建物體位置,而無需移動天線。這種接線天線的缺點是,需要多個發射和接收通道來連接天線。典型系統將采用類似4個發射天線和16個接收天線。但從經濟角度來說,重復16次接收電路和4次發射電路并不可行。

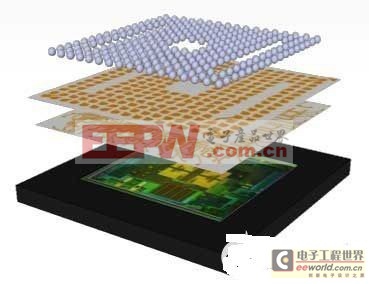

這時另一個創新就派上用場了。飛思卡爾沒有采用射頻差分電路,而是開發了一個專用射頻BiCMOS工藝,它的性能足以將77 GHz射頻電路整合到單芯片上。飛思卡爾從開發高性能SiGe:C(硅鍺碳)180納米工藝開始,還開發了專用的300GHz Fmax射頻晶體管,能夠在芯片上處理77GHz雷達信號。結合模擬和數字CMOS電路,這一工藝支持全面集成多通道77GHz片上系統。因此片上集成可抵消多通道開銷成本。

高級封裝技術

具備77GHz固態硅工藝是一筆巨大財富,但在印刷電路板上處理和報告它又是另一個挑戰。傳統封裝寄生阻抗在高頻率時會破壞信號信息。應對這個問題的一種方法就是采用精密引線焊接技術將裸芯片焊接在專用PCB上,而不是采用典型封裝和更高成本的波峰焊接技術。這時名為“RCP (重分配芯片封裝)”的全新先進封裝技術就派上用場了。

圖3:RCP封裝中的各層

RCP采用粗光刻技術而不是PCB型材料將銅互連層裝配在芯片或多芯片系統上。這種無基板的封裝技術具有更低的電容和電感寄生行為。與裸芯片焊接工藝相比,通過具有合格性能的這一封裝,可以在77GHz時路由高頻率信號。它的優點是,傳統PCB的整套工具可用于焊接這個部件,這意味著低成本的處理。

評論