一種非接觸式扭矩測試系統的設計

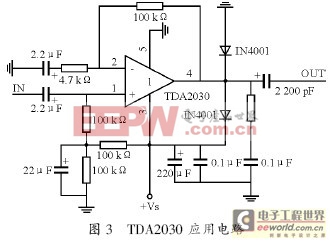

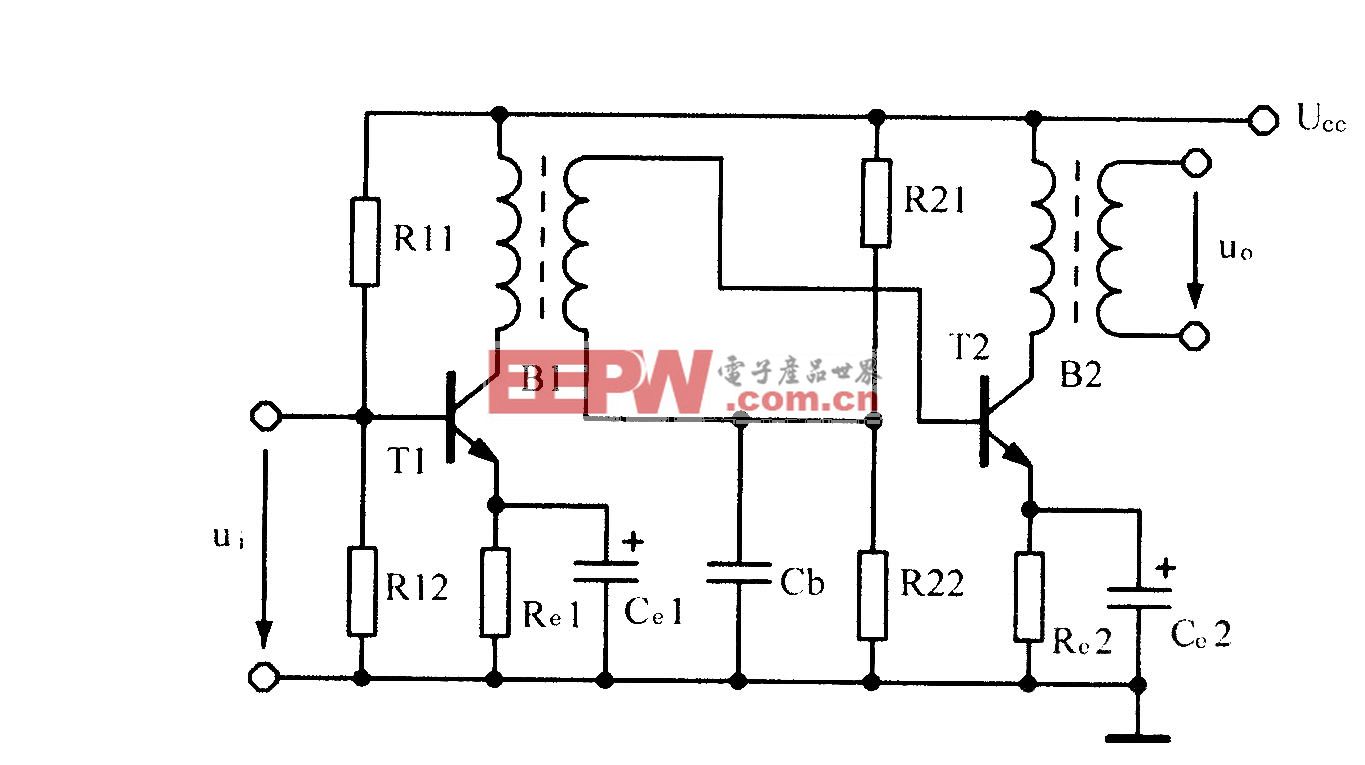

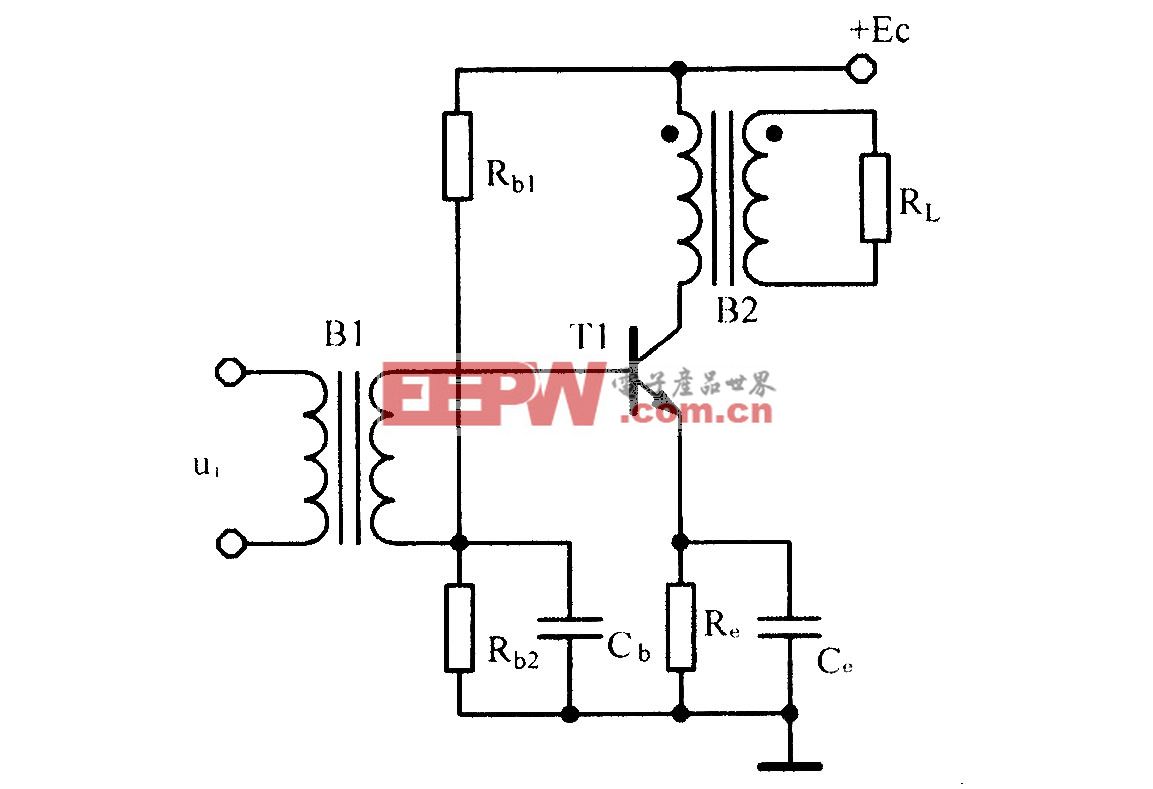

值得注意的是,要想讓功放電路輸出較大功率,必須注意阻抗匹配問題,只有在TDA2030 負載阻抗在4~16 之間,電路才能達到最佳阻抗匹配,為此可減小變壓器的初級繞組電阻,但這樣會使得初次級繞組的電流增大而增加銅損和鐵損,致使變壓器的效率降低。因此,變壓器的輸出效率和功放的輸出功率存在一定的矛盾,要根據實際需要進行調整。

變壓器次級輸出的是交流信號,為了給軸上的應變橋及調理電路供電,需將交流信號整流并穩壓,這里采用穩壓管7805 及7812 提供5 V和12 V的直流電。

3 信號調理

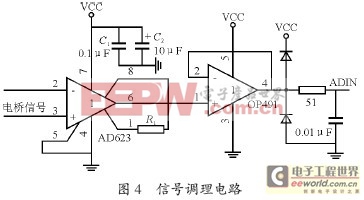

由于應變橋輸出的扭矩測量電壓信號通常為mV 級,并且存在一定的共模干擾信號,因此有必要對信號進行放大。放大電路須具備較高的共模抑制比,高穩定性,低零漂,高精度等特點,因此這里選擇采用儀表放大器AD623,它具有低功耗,高輸入阻抗,優良的共模抑制等特點。調理電路如圖4 所示。

AD623增益大小G 由電阻R1 決定,根據公式R1=100 k贅/(G-1)來取值,由于本設計中MCU 選取的為AD滋C812,內嵌12 位AD 轉換器,片內提供2.5 V基準電壓,當AD 的基準電壓選擇片內的2.5 V電壓時,其有效的模擬電壓輸入為0~2.5 V,為了保證輸入的電壓在這個范圍之內,放大電路的增益選擇為51,因此R1 選擇2 k贅的精密電阻。OP491組成電壓跟隨器,保證了模擬輸入前端的輸出阻抗很小。為了避免不合要求的電壓損壞AD轉換器,使用兩個二極管保證AD的輸入電壓在0~5 V范圍內。

4 無線收發電路

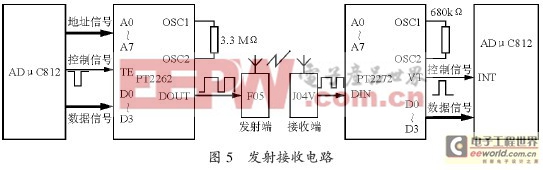

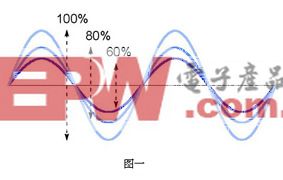

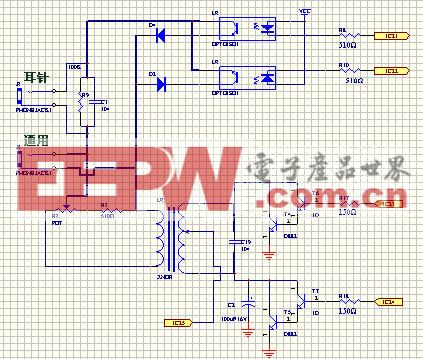

發射接收示意圖如圖5所示,應變橋輸出的電信號經過調理電路進行AD 轉換,并將轉換后的十二位并行數據依次送入編碼器編碼后由發射模塊發射至接收模塊。接收到的信號經過解碼后送入單片機進行數據處理,得到扭矩值并顯示。本系統采用的是數字信號傳輸,雖然模擬信號非常便于傳輸,但由于其對干擾信號十分敏感,容易在傳輸過程中造成幅值和相位的畸變,而數字信號的對這些噪聲不敏感,因此抗干擾性較強。

本文中的編碼器選擇PT2262,通過外接振蕩電路產生振蕩,外接振蕩電阻可根據需要進行適當的調節,阻值越大振蕩頻率越慢,編碼的寬度越大,發送一幀數據的時間越長。當AD滋C812 給發送端TE 一個大于2262 連續發送三組碼的周期的低脈沖時,就可以觸發振蕩器產生振蕩,地址和輸入的數據將一起被編碼。PT2262 編碼器的高8位地址碼和低4 位數據碼組成一個碼字,因此AD采樣結果分三次發送,由高到低逐次發送這12 位數據。發送數據時每幀數據中間都由同步碼隔開,同步碼的長度為4 倍的地址/數據碼位寬的長度,其中含一個1/8 地址/數據碼位寬度的脈沖。

解碼器采用與PT2262 配套的PT2272,解碼器PT2272 的地址碼必須與編碼器PT2262 的地址碼完全相同時,才能對接收到的數據進行解碼并輸出。PT2262 每次發射時至少發射4 組字碼,PT2272 只有在連續兩次檢測到相同的地址碼和數據碼時才會令VT 端為高電平同時用數據碼中的“1”驅動相應的數據輸出端為高電平。VT 端與AD滋C812 的外部中斷腳相連,當VT端為高時,說明接收到數據,觸發單片機中斷,讀入數據進行處理。需要注意的是,當PT2262和PT2272 配套使用時,解碼器的時鐘振蕩頻率必須是編碼器時鐘振蕩頻率的2.5耀8 倍,編解碼電路的振蕩電阻分別采用3.3 M贅和680 k贅即可有較好的收發距離。

發射模塊選擇微功率無線發射模塊F05P,接收模塊為超再生接收模塊J04V。F05采用聲表諧振器穩頻,SMT 樹脂封裝,頻率一致性較好,免調試,具有較寬的工作電壓范圍及低功耗特性。F05天線長度在0耀250 mm 之間調節。接收模塊J04V的電壓在3-3.2 V時具有最佳的接收靈敏度。另外接收電路不適合使用紋波系數躍50 mV 的開關

電源,因為接收模塊對電源的紋波很敏感。F05和J04V 都應垂直安裝在抑制板邊部,并應距離周圍器件5 mm以上,以免受分布參數影響而停振。

5 軟件設計

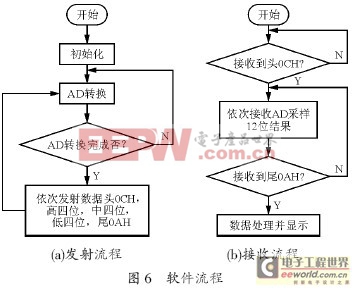

本系統采用單片機AD滋C812 進行控制,發射端單片機主要負責對扭矩測試信號進行AD采樣并將結果送入編碼器發射,接收端在接收到正確信號后進行數據處理并顯示。為了提高傳輸的準確性,PT2262 的一幀數據連續發送4 次。當給TE一個持續的低電平時,PT2262 就連續發送數據,每一幀發送4 次。AD轉換的結果由高到低分三次發送,根據所選的振蕩電阻阻值,可得出發送完一幀數據的時間大約為30 ms,因此單片機每次使能編碼器發送數據的時間間隔應躍30 ms。

由于F05 對過寬的調制信號易出現調制效率下降、收發距離變近的現象,而當脈沖低電平寬度躍10 ms 時,接收到的數據第一位極易被干擾(即零電平干擾)而引起不解碼,因此在通信過程中以0CH作為一幀數據的開頭,0AH為結尾。接收端采用中斷方式,當接收端檢測到正確的數據才進行處理。發射和接收端單片機的程序流程圖如圖6所示。

6 結語

本文詳細介紹了扭矩測試系統的軟硬件設計。在硬件設計中,介紹了基于感應電能傳輸的非接觸供電方式為旋轉軸上的測試電路供電,在扭矩測試信號傳輸方面,采用了數字信號通信方法,加入了簡單的握手協議,降低了接收誤碼的可能性。本設計成本低,結構簡單,具有一定的實用性。

評論