基于Ovation系統的輔助系統監視方案比較與選擇

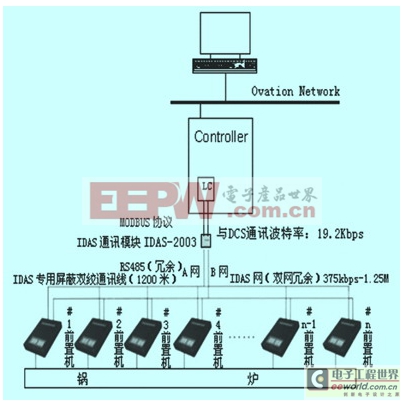

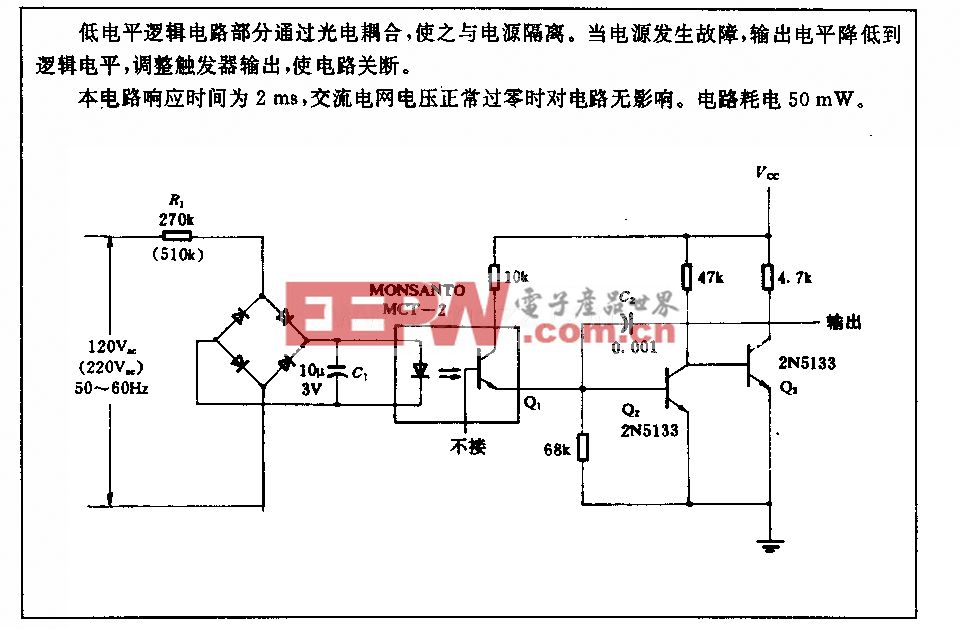

圖2所示為基于modbus協議的遠程i/o系統結構。

圖2 基于modbus協議的遠程i/o系統

電子室的控制柜需要1塊串口通訊控制卡(lc卡),其作為主機,idas高速抗干擾通訊模塊作為從機,通過rs232或rs485硬件接口,采用標準modbus協議,以19.2kbps的通訊速率與dcs進行通訊。

鍋爐現場需要12臺智能采集前置機(每臺支持20個通道,各種熱電偶、熱電阻、直流電壓、電流、電阻可以在同一臺智能采集前置機上混接。具有3種冷端補償方式)。現場遠程i/o站和中控室主站之間應采用雙向冗余的通訊連接,idas的網絡最大距離是1200米。通訊電纜采用屏蔽雙絞線。

該方案的最大特點是經濟、實用。其通用、成熟的第三方測試軟件及較低的成本,實現了電力系統現場設備間的數據和控制命令的信息交互,系統接口簡單、實用,主要技術問題均通過軟件方法得以解決;數字化的信號傳輸,上層工作站及高速網之間的信息交換,全部使用數字信號,實現了高速、雙向、多變量、多站點之間的通信。但信息集成能力不強,控制器獲取信息量有限,大量的數據如設備參數、故障診斷及故障記錄等很難得到,因此也很難完成現場設備的遠程參數設定、修改等參數化功能,造成系統可維護性不高,而modbus有這方面的優勢。

2.3 基于ff的智能儀表系統

進入二十世紀九十年代以后,現場總線控制系統(fcs,fieldbus control system)走向實用化。現場總線是用于過程自動化或制造自動化中的,實現智能化現場設備(如變送器,執行器,控制器)與高層設備(如主機,網關,人機接口設備)之間互聯的,全數字、串行、雙向的通信系統[2]。

emerson公司提供并生產了ovation控制系統控制器與ff現場總線接口裝置,使得ovation系統的數字通訊功能延伸至現場智能設備。接口的核心部件是網關處理器,它處理所有進出ovation控制器的以太網現場總線流量,同時緩存ovation控制器和h1現場總線模塊之間的傳輸信息,還具有自檢和糾錯功能,將這些結果送到控制器進行監視。內置的現場總線組態軟件(在ovation專用組態軟件develop studio中)能夠自動、方便的把系統控制策略下載到某現場總線分支的所用現場設備中。

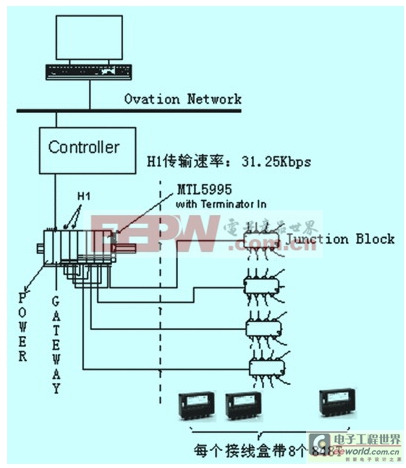

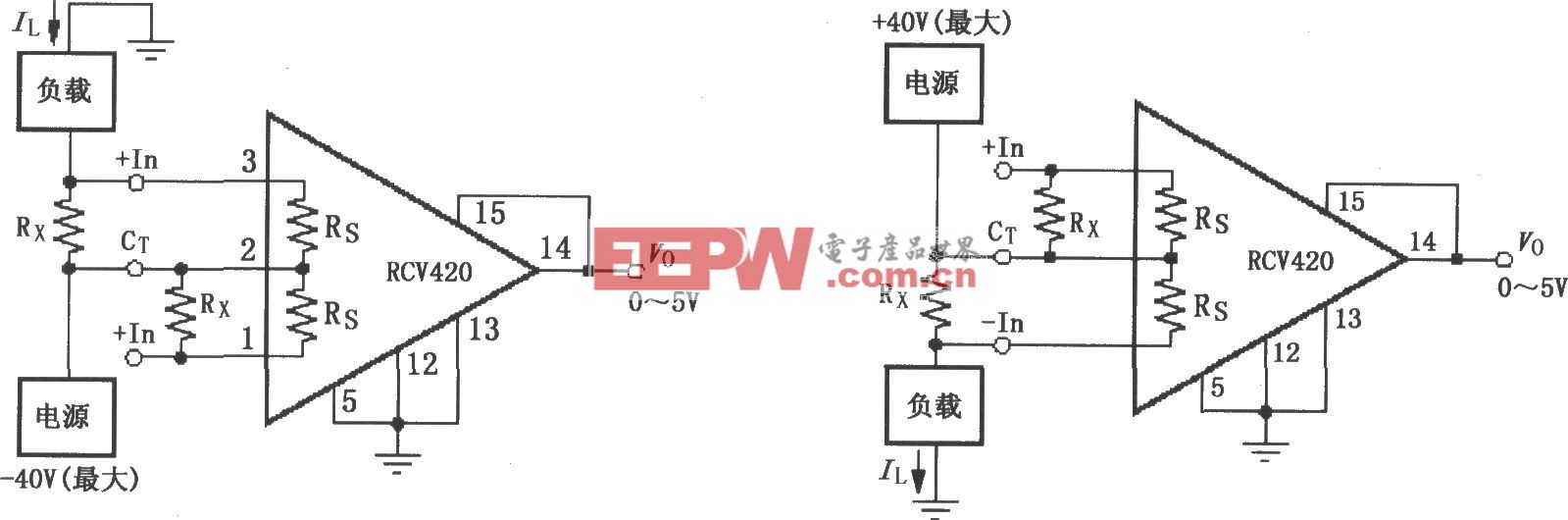

圖3所示為基于ff的智能系統結構。

圖3 基于ff的智能儀表系統

基于基金會現場總線的溫度變送器848t是溫度測量的首選模塊。848t和dcs間的通訊是由h1卡(現場總線卡)并通過dcs組態來實現,h1的傳輸速率是31.25kbps,段的總長度取決于電纜類型,最長為1900米。它同時提供8路溫度測量,可分別組態為2線或3線熱電阻、熱電偶。

根據操作區域劃分,共配置1個網關,電源模塊和2塊非冗余的h1卡,每個h1卡有2個接口,4條ff總線,4塊為總線提供電源的mtl5995模塊內帶終端,每條總線帶8臺848t共32臺。每條總線上掛8臺848t,每臺848t接7或8個k分度熱電偶,32臺848t最多可接256個點,現有233個點,剩余23個通道作為備用。

該方案最大的優勢是fcs系統采用的是全數字、雙向通信,是目前技術發展的趨勢,在信息時代的今天尤為突出。可用一對雙絞線電纜將分散的智能現場裝置連接至中央控制室,而模擬量傳輸無法做到這一點。通過現場總線獲得的大量的現場實時信息為管理決策提供了基礎[3],且其傳輸抗干擾性強,測量精度高。

單從硬件設備的價格上來講,現場總線方案是最貴的,一體化遠程方案次之,基于modbus協議的遠程方案最經濟。但從dcs供應商的選擇;電纜橋架和電纜保護管材料成本和安裝成本;電纜材料、電纜敷設及接線的成本和安裝成本;i/o卡件和機柜的成本以及潛在的系統、設備的升級,營運和維修等方面的費用來綜合考慮系統成本的話,ff方案的經濟優越性將會越明顯。現場總線技術的最終目標是信息處理的現場化和智能化,技術優勢隨著其發展也會越明顯。

3 結束語

本文分析比較了三種基于ovation系統的金屬壁溫數據采集方案,結果顯示:ovation一體化的遠程i/o系統實現全廠dcs一體化,方便運行維護和管理;基于modbus協議的遠程i/o系統性價比最高;基于ff的智能儀表系統最具有發展潛力。同時這幾種方案不僅用于鍋爐金屬壁溫的監測,對于汽機的金屬溫度;發電機的線圈、鐵芯、氫氣和冷卻水溫度;輔機軸承溫度;循環水泵房的測量;水工工業綜合水泵房的測量;燃油泵房的測量等其他輔助系統的測量都有一定的指導意義。在實際工程中,這三種方案都已成熟應用,用戶可根據不同要求制定具體的方案。同時從遠程智能i/o的成功應用表明:由物理分散控制發展到現場總線型分散控制是科學技術發展的必然趨勢。

評論