參考設計如何為工業控制提供隔離PLC數字輸入?

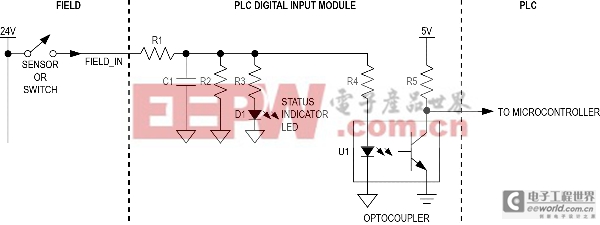

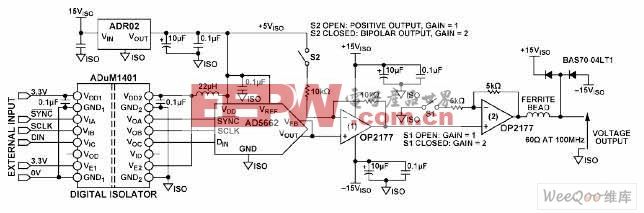

數字/二進制傳感器和開關對信號監測和系統控制至關重要,廣泛用于工業控制、工業自動化、電機控制和過程自動化。所有傳感器的輸出都需要被中央處理單元檢測和監測。為實現這一目的,通常利用可編程邏輯控制器(PLC)數字輸入模塊中的兩個高功率電阻分壓器檢測傳感器輸出電壓。為隔離每路傳感器通道,需要使用獨立的光耦。根據復雜度的不同,一個系統常常要使用多個光耦(圖1)。

本文引用地址:http://www.104case.com/article/227118.htm

圖1:傳統工業傳感器監測系統原理圖,其中電阻分壓器和光耦用于監測和檢測傳感器輸出至系統PLC的信號。

在這種傳統架構中,電阻分壓器消耗的功率較大,形成電路板(PCB)“熱點”,要求設計支持高溫工作以及增加散熱器。熱點甚至會降低系統可靠性。此外,對于高通道數量的模塊,多光耦設計增加系統成本和功耗,浪費寶貴的電路板空間。顯而易見,緊湊而簡單的隔離數字輸入接口將有利于工業生產。

簡化PLC的數字輸入

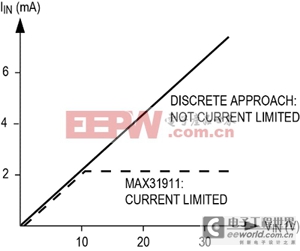

集成能夠滿足這一要求。說出來容易做出來難!首先,增加通道輸入,擴展系統容量,但仍使接口保持簡單。現在,轉而考慮數字串行化,并尋求省去隔離用光耦的途徑。使用可配置的限流以降低功耗(見圖4)。改善檢錯功能,使同一簡單接口上的數據傳輸非常可靠。集成以上這些特性,使數字輸入功能更加完善而可靠,產生的熱量更少、功耗更低,節省空間,并且成本大幅降低,這就是目標。

隔離數字輸入接口設計的實現

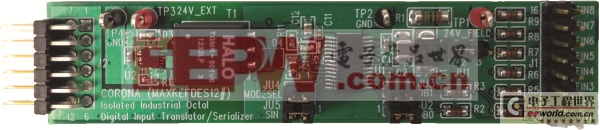

以上設計目標的解決方案就是Corona隔離子系統參考設計,該設計使用了數字輸入轉換器/串行器和數字隔離器。Corona設計提供PLC數字輸入模塊的前端接口電路,支持高壓輸入(最高36V),電源和數據隔離——全部集成在90mm×20mm小尺寸封裝中。該設計集成八通道數字輸入電平轉換器/串行器、六通道數據隔離器和用于隔離電源設計(如果現場無電源)的H橋變壓器驅動器。我們進一步討論該設計的硬件和軟件。硬件說明

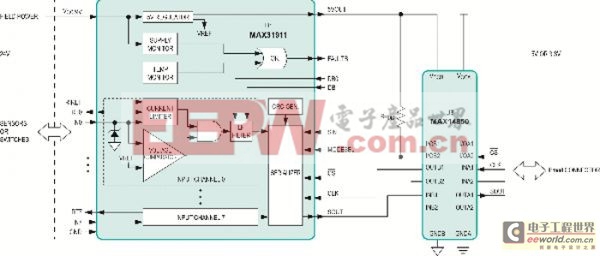

Corona輸入模塊如圖2所示,系統框圖見圖3。

圖3:數字輸入子系統參考設計框圖。圖中U1為MAX31911八通道電平轉換器/串行器,U3為MAX14850 6通道數據隔離器。

該設計中,工業數字輸入串行器(U1)將傳感器和開關的24V數字輸出進行電平轉換、信號調理以及串行化, 轉變為滿足微控制器要求的CMOS兼容信號。該器件提供PLC數字輸入模塊的前端接口電路,與傳統的分立電阻分壓方案相比,輸入限流可有效減小對現場電源的消耗。圖4所示為兩種方法中單路輸入通道的電流-電壓關系。可選擇的片上低通濾波器靈活地對傳感器輸出進行去抖和濾波。片上8至1串行化省去了隔離所需的光耦。每8位數據通過SPI端口發送一次多位CRC校驗,確保高噪聲工業環境下的可靠通信。為實現更大靈活性,片上集成的5V電壓穩壓器可為外部光耦、數字隔離器或其它外部5V電路供電。

圖4:傳統設計方案與Corona (MAX31911)設計方案中單路輸入通道的電流-電壓關系比較。

評論