利用光子晶體提高InP基LED出光效率

在如今的各行各業,led都得到了廣泛的應用,無論是顯示、照明,還是通信等領域。但在通常的發光器件中由于內全反射產生的傳輸模而導致出光效率受到很大的限制,近年來提出了很多改善LED出光效率的方法,如表面粗糙化、諧振腔法等,采用這些方法都觀察到了不同程度的出光效率的提高。

由于光子晶體中存在類似于半導體中的電子禁帶的光子禁帶,因此有望成為新一代的光半導體,成為人們的研究熱點話題。由于光子晶體中光子禁帶的存在,使得某些特定頻率的光子不能通過,這種特性可以用來實現多種具有優異特性的光電子器件,如光子晶體激光器、光子晶體大角度彎曲波導等。

本文主要研究利用光子晶體的帶隙結構提高LED的出光效率。利用時域有限差分法從理論上分析了晶格常數的改變對禁帶位置變化的影響以及相應的對LED出光效率的影響,利用半導體工藝的方法制備出了光子晶體結構,從實驗上驗證了光子晶體提高LED出光效率的效果。

2 理論分析和實驗制作

2.1 能帶結構分析

FDTD方法主要用來計算時域上電磁波在光子晶體內部的傳播和散射,通過分析同一時刻不同位置的電磁場分布情況,以及不同時刻同一位置的電磁場分布情況,實現了分析光子晶體內部電磁場傳播過程的目的。利用FDTD方法不僅能夠分析光子晶體的能帶結構,更可以獲得同一時刻不同位置或者不同時刻同一位置電磁場分布情況。我們利用二維FDTD方法獲得了光子晶體的能帶結構,同時也分析了改變晶格常數時光子晶體能帶位置的變化情況。圖1所示a=600nm,r/a=013時的二維無限大光子晶體TE模的光子晶體能帶結構圖,從圖中可以發現歸一化頻率范圍為0121~0128的光子禁帶,在此頻率范圍內光子態密度為零。計算還發現在TM偏振模式的能帶結構中沒有出現禁帶。

2.2 光子晶體的微加工

半導體材料上光子晶體結構的制作有多種方法,但與半導體工藝相兼容的加工工藝在實現光電子集成上具有優勢。由于微加工技術的提高,使得像光子晶體這樣微細結構的器件制作越來越精確。目前有多種加工光子晶體的方法,我們主要采用了利用電子束曝光生成圖形,利用反應離子束刻蝕(RIE)轉移圖形的方法。

首先嘗試了僅采用PMMA膠做掩模,以直接將圖形由膠轉移到InP材料上的方法制作光子晶體結構。利用EBL定義光子晶體圖形。為了增大刻蝕工藝中掩模版與材料的選擇性,顯影后在高溫環境中烘烤晶片2h以上,以使PMMA掩模更加堅硬。

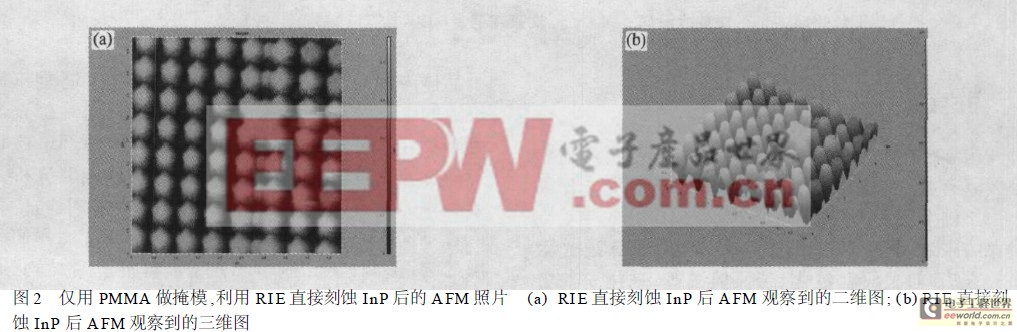

利用RIE系統直接刻蝕InP材料。刻蝕中采用CH4+H2+Ar混合氣體,刻蝕完成后的圖形如圖2所示。由圖可見,由于PMMA掩模版的選擇性較差,導致刻蝕之后的圖形已經變形。按照理論設計和EBL定義的圖形是在材料上形成空氣孔的結構,刻蝕后的結果為錐形的材料柱,說明刻蝕過程中的側蝕較為嚴重,使相鄰的孔互相連通,形成了錐形的柱狀結構。即使如此,該工藝下刻蝕得到的圖形的均勻性仍然保持良好,由此也說明了通過優化工藝,提高掩模的選擇性,能夠得到需要的圖形。

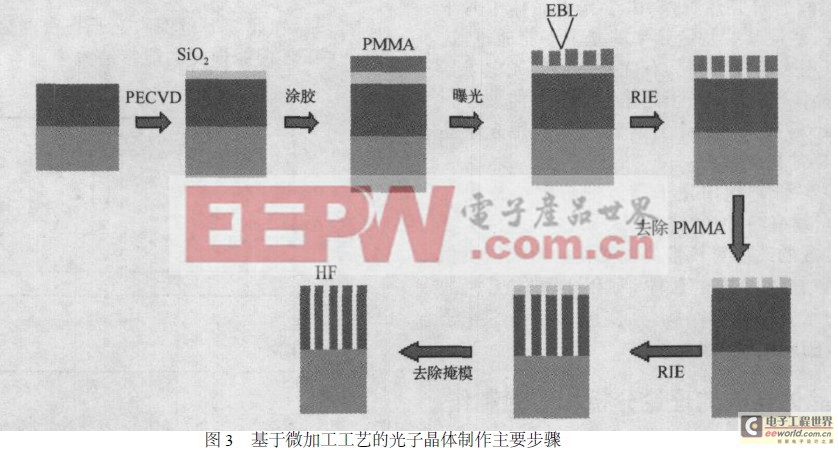

圖3所示為在以上工藝基礎上增加SiO2做掩模,利用半導體微加工工藝制作光子晶體的典型步驟。

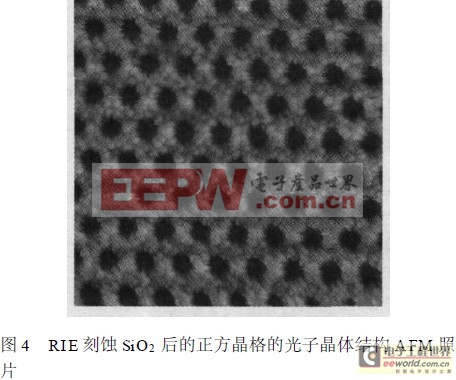

首先采用PECVD技術在材料上淀積SiO2,淀積溫度300℃,薄膜厚度180nm;清洗后利用勻膠機在SiO2上涂覆200nm厚的PMMA膠;然后利用電子束曝光技術在PMMA膠上定義圖形;曝光后,將芯片置入顯影液中顯影10s;取出清洗,然后放入恒溫烤箱中150℃烘烤堅膜30min.利用反應離子刻蝕設備(RIE型號:MPI2500)將圖形由PMMA中轉移入SiO2,刻蝕過程中采用CF4+O2混合氣體,氧氣體積百分比為5%.刻蝕前首先將反應室抽真空,然后充入混合氣體,氣體流量為80sccm,保持氣壓113332Pa,打開射頻電源,射頻功率設置為150W,開始刻蝕過程。刻蝕后未去除PMMA,利用原子力顯微鏡(AFM)觀察到的圖形示于圖4.圖形轉入SiO2層之后,即可利用SiO2層作為新的掩模版刻蝕InP層。

圖形轉移到SiO2中后,利用RIE系統直接刻蝕InP材料。刻蝕中采用CH4+H2+Ar混合氣體。

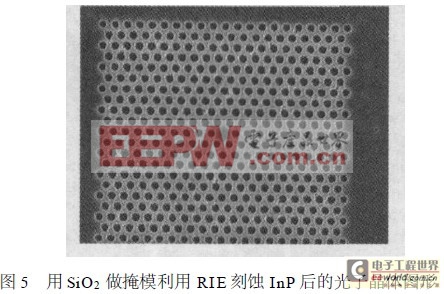

刻蝕完成后的圖形如圖5所示。由圖可見,增加SiO2掩模后,利用RIE刻蝕,在合適的工藝參數下可以制作出良好的光子晶體圖形。

3 測試與分析

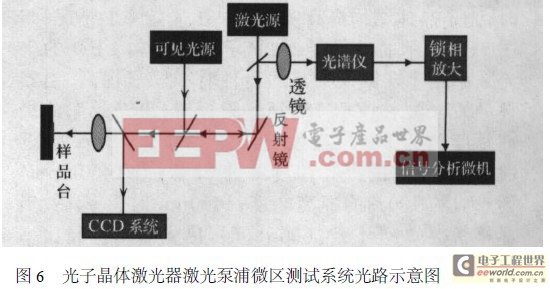

由于目前實現的光子晶體LED大部分為基于光致發光的結構,測試方法和手段也集中于如何實現LED的激光泵浦。由于光子晶體LED中的微腔結構面積只有幾十平方微米,甚至幾平方微米,因此如何獲得小的泵浦光斑,并把光斑對準微腔區域而不照射到其他區域(防止非輻射復合產生的熱量引起器件的大幅度升溫而導致器件性能下降),對光路的設計提出了很高的要求。在實驗中采用的測試系統的基本結構如圖6所示。利用該測試系統完成了光子晶體LED的PL譜測試。

按照光路的順序,光子晶體有源器件的激光泵浦和信號檢測系統主要包含如下結構和部件:如圖6所示,從一個激光器(波長532mm,功率100mW)出射的泵浦光束,被一個介質膜反射鏡反射,進入下一個反射鏡,在該反射鏡,泵浦激光光束與從可見光源發射而來的可見光一起經過下一個部分反射鏡后被顯微物鏡聚焦到光子晶體試樣的表面,聚焦后的光斑最小可達5μm×5μm左右。光子晶體試樣中被泵浦光激發出來的熒光或者激光光束被顯微物鏡收集后成為平行光傳輸,經過多個反射鏡后可以被收集進入光譜分析儀進行分析,光譜分析儀產生的信號經過鎖相放大后進入微機進行信號處理,得出器件的發射光譜。為了將泵浦光源的聚焦光斑對準試樣的微腔缺陷區域,采用了增加可見光束對器件進行照明,并利用可見光寬帶反射鏡將被試樣表面反射出的可見光耦合到CCD觀測系統中,從而觀察試樣的表面結構。

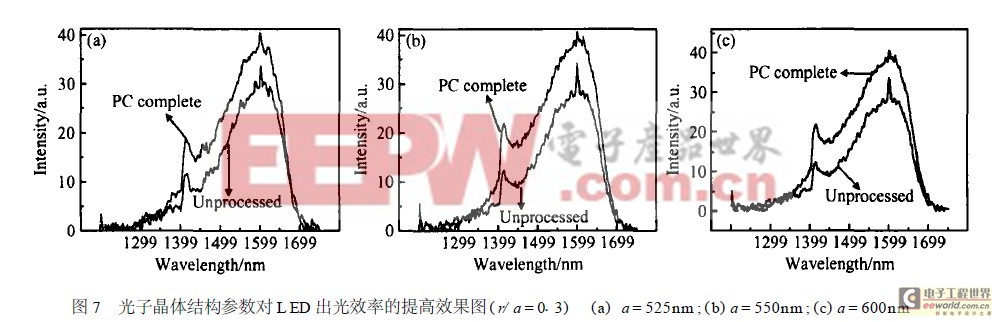

圖7所示分別為固定r/a=013,不同晶格常數a=525,550,600nm時光子晶體結構對LED出光效率的提高結果。圖中的三條曲線分別對應在相同的激光泵浦測試條件下,泵浦光斑對準完整光子晶體區域和對準未做任何工藝區域(即InP/InGaAsP量子阱外延片)的PL譜。從圖中的測試結果可以發現,相同測試條件下,不同區域的出光功率不同,即出光效率不同。在波長1400~1600nm的范圍內,含有光子晶體區域的出光功率明顯高于未制作光子晶體結構的區域,可見光子晶體結構的引入可以明顯提高發光器件的出光效率。由于光子晶體結構的光子帶隙與光子頻率有關,因此光子晶體結構對器件效率的提高也與器件的發光波長有關,不同波長下的發光效率提高不同。此現象可在圖中發現,出光效率提高最明顯的區域為波長1400~1600nm附近,波長越短,出光效率的提高越明顯。例如在圖7(a)中,當波長位于1600nm附近時,器件的出光效率提高為10%左右,隨著波長的減小,出光效率隨之增大,當波長位于1550nm時出光效率的提高為26%;波長為1450nm時,提高幅度為90%;當波長位于1400nm附近時,出光效率的提高可達60%以上,由此可見出光效率提高的峰值在波長為1450nm附近。根據理論分析,光子晶體結構的引入除了能夠引入光子禁帶,使部分頻率的自發發射光被抑制,提高器件的內部效率外,當器件發光頻率位于光子晶體禁帶之上,即輻射模區域時,由于光子晶體的作用,可使在平板結構的發光器件中屬于傳輸模的部分模式轉化為光子晶體發光器件中的輻射模,從而使更多的光模輻射到空氣中,此即光子晶體提高發光器件出光效率的基本原理。

圖7(b)所示為晶格常數a=550nm,r/a=013時,光子晶體結構提高發光器件出光效率的情況。與圖7(a)所示的結果類似,光子晶體結構LED的出光效率相對未做該工藝的器件有了明顯提高。當器件的發光波長位于1600nm附近時,出光效率的提高幅度約為33%;當發光波長位于1550nm附近時,出光效率的提高幅度約為38%;當1450nm時則對應約100%的提高幅度;1400nm時為93%.當晶格常數增大到a=600nm時,出光效率提高比率繼續增大,如圖(c)所示。這主要是由于光子晶體結構參數的改變所引起的。根據光子晶體能帶結構的特點,當晶格常數增大時,禁帶位置發生紅移,移向更低的頻率,即長波長方向,則有利于使實驗中設計的In2GaAsP量子阱結構發光器件的發光波長處于能帶中的泄漏模區域,從而使更多的傳輸模轉化為泄漏模,提高出光效率。

4 結語

利用EBL在PMMA膠上曝光可以生成良好的光子晶體結構圖形。在不作特殊的固化處理時,若僅采用PMMA膠做掩模,刻蝕中的側蝕嚴重,會破壞圖形的完整性。增加SiO2掩模后,利用RIE刻蝕,在合適的工藝參數下可以制作出良好的光子晶體圖形。光子晶體結構可以明顯提高LED的出光效率,而且出光效率的提高效果與光子晶體的晶格常數有關。一定范圍內,隨著晶格常數的增大,出光效率的提高隨之增大。隨著研究工作的不斷深入,光子晶體將必定在高效率LED的制作中有所作為。

評論