大功率LED驅(qū)動電源設(shè)計方案

大功率LED 的驅(qū)動需要直流低電壓、大電流,所以傳統(tǒng)電源并不適合直接驅(qū)動它, 因此普通的降壓、穩(wěn)壓電源必須進行必要的改進。筆者特為工作電壓為3.4 V、工作電流為350 mA 的大功率LED設(shè)計一驅(qū)動電源。根據(jù)大功率LED 的工作特性,分析市場上常見的驅(qū)動電源, 研究了在路燈照明領(lǐng)域的應(yīng)用, 為了能更好地發(fā)揮大功率LED 的優(yōu)點,驅(qū)動電源必須滿足大電流輸出, 且需要顧及散熱、過壓、過流、過溫保護等多個因素。本方案設(shè)計的驅(qū)動電源采用散熱基板方式, 既能很好地解決散熱問題, 采用并聯(lián)齊納管的方式來對過壓、過流進行保護, 采用具有溫度補償電路來保護出現(xiàn)過溫現(xiàn)象, 從而解決了上述幾方面問題。

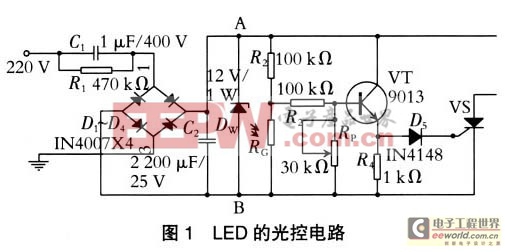

1 大功率LED 的光控電路

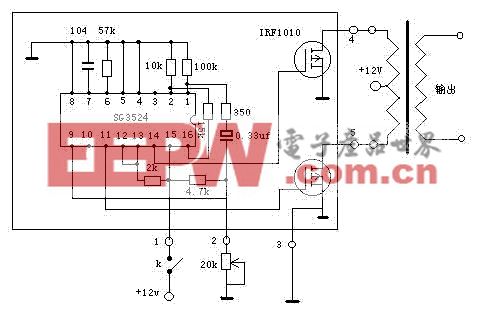

由圖1 可知, 220 V 交流電經(jīng)電容限流、橋式整流、濾波、穩(wěn)壓, 在A, B 兩端獲得穩(wěn)定的12 V直流電(見圖1)。在白天由于光敏電阻RG 受到自然光的照射呈現(xiàn)低電阻, 三極管VT 的基極電位低, 而被反偏置, 因此VT 截止, 單向可控硅VS門極為低電平被關(guān)斷, LED 驅(qū)動電路未啟動, 所以LED 不亮。到天黑時光敏電阻RG因無光照呈現(xiàn)高電阻, VT 導(dǎo)通, VS 的門極即有正向觸發(fā)電壓而導(dǎo)通, LED 驅(qū)動電路啟動, LED 通電發(fā)光。

2 大功率LED 的驅(qū)動電源

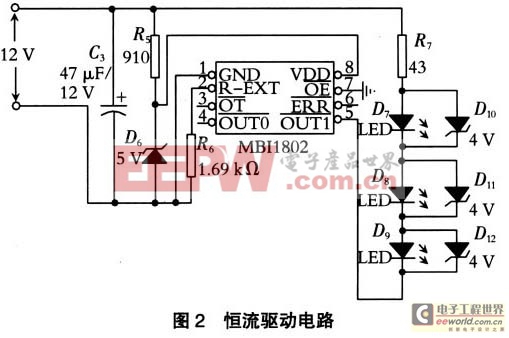

驅(qū)動大功率LED 的主要目標(biāo)是產(chǎn)生正向電流通過器件, 比較理想的白光LED 可采用MBI1802芯片來實現(xiàn)恒流驅(qū)動, 它能抑制大功率LED 正向電壓改變而造成的電流波動, 可實現(xiàn)可控的正向電流, 保證提供可控的顯示亮度。

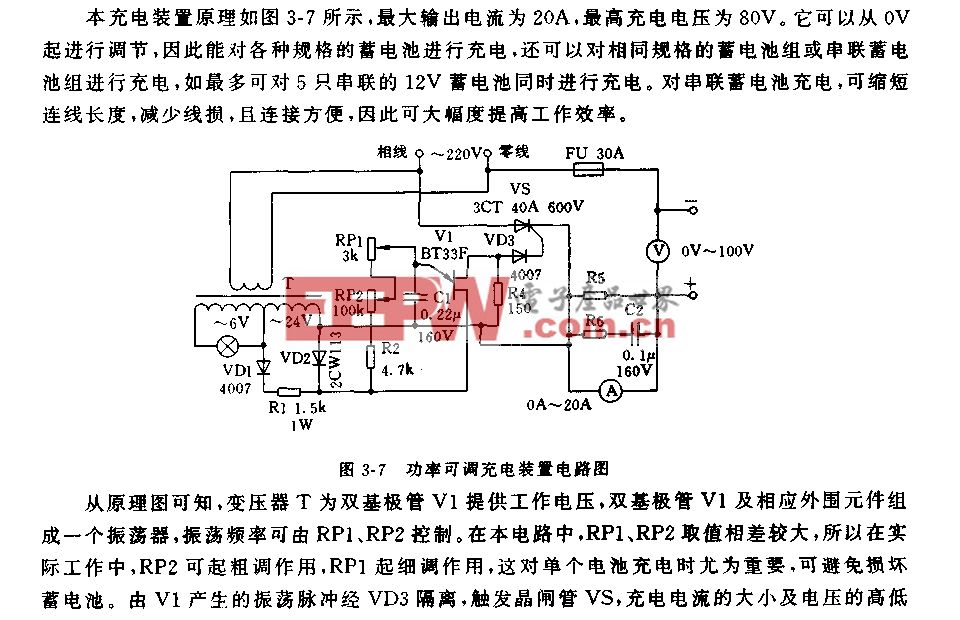

由圖2 可知, 通過穩(wěn)壓二極管(D6) 可為MB1802 芯片提供穩(wěn)定的驅(qū)動電壓, 此時通過大功率LED 的電流主要由參考電壓值和MBI1802 芯片工作電壓來決定(見圖2)。絕大多數(shù)顯示器都需要多個LED, 若設(shè)計人員靈活地驅(qū)動多個LED, 應(yīng)將所有LED 串聯(lián), 確保每顆LED 的電流都相同。

同時, 在每個LED 兩端并聯(lián)一個齊納管, 能為LED 提供開路保護。若要以并聯(lián)方式驅(qū)動白光LED, 每個白光LED 都必須串聯(lián)一個鎮(zhèn)流電阻,為避免通過其電流出現(xiàn)差異, 這些電阻也會消耗功率, 降低電路效率, 所以采用串聯(lián)方式可驅(qū)動多個LED。

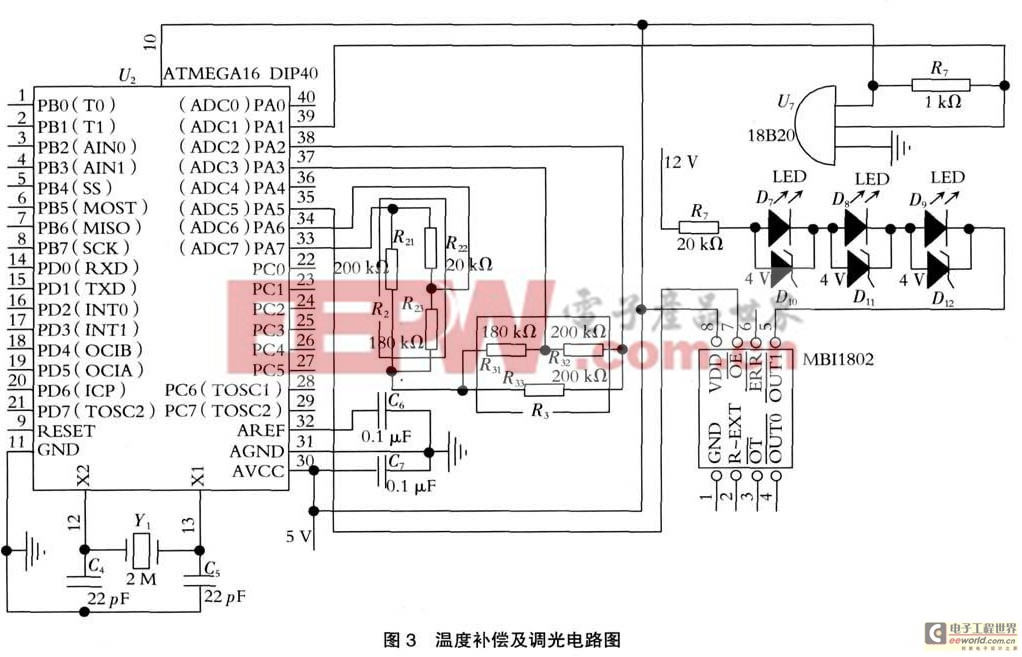

3 LED 電源的溫度補償及調(diào)光電路由于LED 的驅(qū)動電流設(shè)計為不隨溫度變化的恒流源, 當(dāng)LED 周圍溫度低于安全溫度點時, 輸出最高容許電流并保持不變; 當(dāng)LED 周圍溫度高于安全溫度點時, 工作電流就不在安全區(qū)內(nèi), 這將導(dǎo)致LED 的性能遠低于標(biāo)稱數(shù)值。如果LED 周圍溫度過高則是由LED 自身發(fā)熱導(dǎo)致, 所以為了確保LED 的性能、壽命不受影響, 必須通過電路的溫度補償功能來解決這一問題。

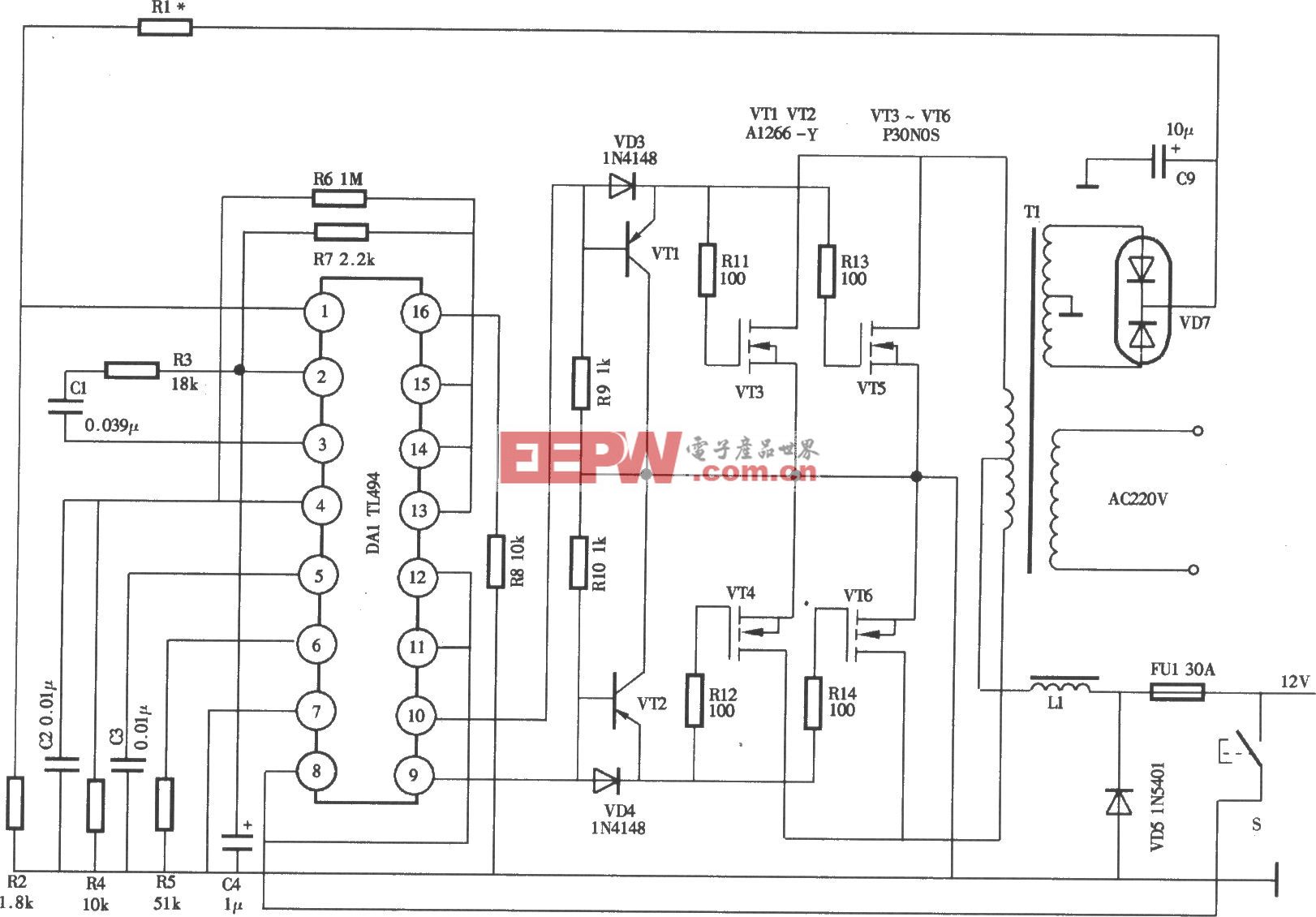

由圖3 可知, 采用AVR 單片機及MBI1802 芯片的工作電壓為5 V, 通過MBI1802 的一個外部電阻器Rext,可以調(diào)節(jié)輸出電流的范圍為40~360 mA,在特定的光照下, 只要不超過LED 的額定電流, 可隨意輸出電流, 這樣用戶可以靈活的控制LED 的光強度。同時, MBI1802 芯片的第七腳連接AVR 單片機, 根據(jù)溫度傳感器18B20 所測到溫度和檢測到的光敏電阻RG 的阻值, AVR 單片機通過輸出PWM 波到MBI1802 來控制其輸出電流, 實現(xiàn)LED的溫度補償, 同時可以精確調(diào)節(jié)LED 亮度, 進而實現(xiàn)LED 的調(diào)光功能。

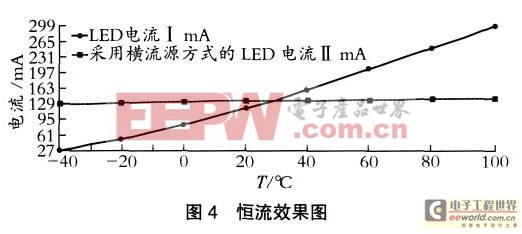

4 恒流效果實驗

如果LED 的驅(qū)動未采用恒流源驅(qū)動方式, 那么PN 結(jié)半導(dǎo)體器件在正向?qū)ê螅?結(jié)電壓VF隨環(huán)境溫度上升而下降, 即-2 mV/℃, 稱PN 結(jié)的負溫度效應(yīng), 該特性直接影響它的發(fā)光效率、發(fā)光亮度、發(fā)光色度。例如當(dāng)常溫30 ℃時, 選擇LED 最佳工作電流為135 mA, 當(dāng)環(huán)境溫度升到90 ℃, 結(jié)電壓VF下降, 工作電流急劇增加到265~282 mA;當(dāng)溫度下降至-40 ℃時, 結(jié)電壓VF上升, 最佳工作電流將從135 mA 減小到27 mA, 發(fā)光亮度也隨電流的減少而降低, 達不到所需的照度, 如圖4 中電流曲線I。

通過實驗, 利用ExcEL 軟件的圖表功能進行取點繪制, 得到恒流效果圖(見圖4)。

從圖4 中可以看出, 未采用恒流方式驅(qū)動LED, 其工作電流隨溫度的上升而上升, 但采用恒流方式驅(qū)動LED, 其工作電流不隨溫度的上升而上升, 從而證明恒流方式驅(qū)動LED 確實是可行的。

5 結(jié)論

通過MBI1802 芯片來驅(qū)動大功率LED, 為其提供恒定的電流, 同時達到理想的發(fā)光強度。采用AVR 單片機進行溫度補償和調(diào)光控制, 可提高LED 壽命, 實現(xiàn)LED 照度的調(diào)節(jié)。通過取點實驗表明, 該方案的設(shè)計原理合理、方案可行, 補償效果明顯。

評論