一種H型雙極模式PWM控制的功率轉換電路設計

低速特性是衡量轉臺伺服系統性能的重要指標之一。影響低速特性的因素有很多,其中最主要的是摩擦力矩和電機波動力矩的干擾。對摩擦力矩的干擾,可以采取摩擦力矩補償方法,來降低摩擦力矩干擾對伺服系統低速特性的影響。但在工程中很難確定摩擦力矩的準確模型,因此這些補償方法在工程中應用比較困難。

H型雙極模式PWM控制提高轉臺伺服系統低速特性的作用十分顯著,而且簡單易行。H型雙極模式PWM控制能夠提高伺服系統的低速特性,是因為H型雙極模式PWM控制的電動機電樞回路中始終流過一個交變的電流,這個電流可以使電動機發生高頻顫動,有利于減小靜摩擦,從而改善伺服系統的低速特性。但因其功率損耗大,H型雙極模式PWM控制只適用于中、小功率的伺服系統。因此,有必要設計一種能夠減小功率損耗的H型雙極模式PWM控制的功率轉換電路,使得H型雙極模式PWM控制應用在大功率伺服系統中。

H型雙極模式PWM控制的功率損耗

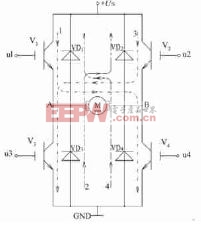

如圖1所示,H型雙極模式PWM控制一般由4個大功率可控開關管(V 1-4)和4個續流二極管(VD 1-4)組成H橋式電路。4個大功率可控開關管分為2組,V1和V4為一組,V2和V3為一組。同一組的兩個大功率可控開關管同時導通,同時關閉,兩組交替輪流導通和關閉,即驅動信號u1=u4,u2=u3=-u1,電樞電流的方向在一個調寬波周期中依次按圖1中方向1、2、3、4變化。由于允許電流反向,所以H型雙極模式PWM控制工作時電樞電流始終是連續的。電樞電流始終連續產生電動機的附加功耗、大功率可控開關管高頻開通關閉產生的導通功耗和開關功耗等動態功耗,是H型雙極模式PWM控制功率損耗的主要來源。決定電動機附加功耗大小的因素主要是PWM的開關頻率,開關頻率越大附加功耗就越小。決定大功率可控開關管的動態功耗大小的因素主要是大功率可控開關管的開通關閉時間和PWM的開關頻率,開通關閉時間越長動態功耗就越大,PWM開關頻率越大動態功耗就越大。

圖1H型雙極模式PWM控制原理圖

電樞回路的附加功耗、大功率可控開關管的動態損耗,使得H型雙極模式PWM控制的功率損耗很大、不適合應用在大功率伺服系統中。為了解決這個問題,本文將以減小電動機電樞回路的附加功耗和大功率開關管的動態功耗為原則,設計H型雙極模式PWM控制的功率轉換電路,以使H型雙極模式PWM控制應用在大功率伺服系統中。

H型雙極模式PWM控制的功率轉換電路設計

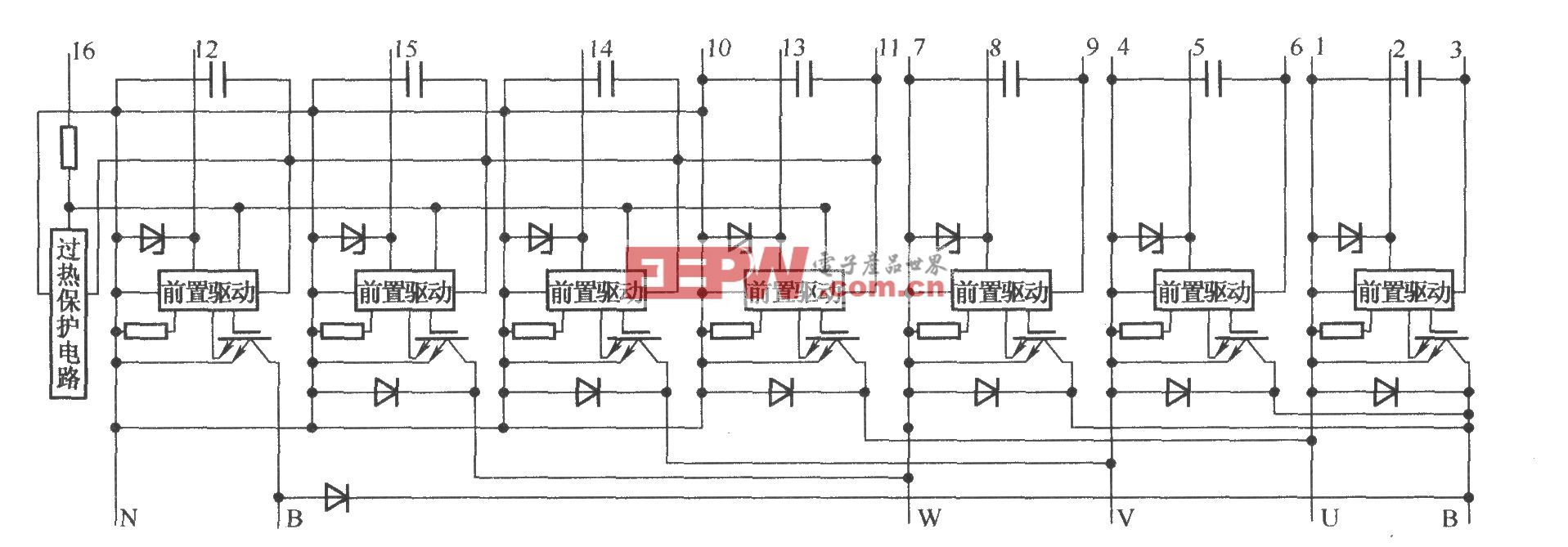

設計H型雙極模式PWM控制的功率轉換電路的核心是:功率轉換器件的選取及其驅動電路設計、保護電路的設計。

功率轉換器件

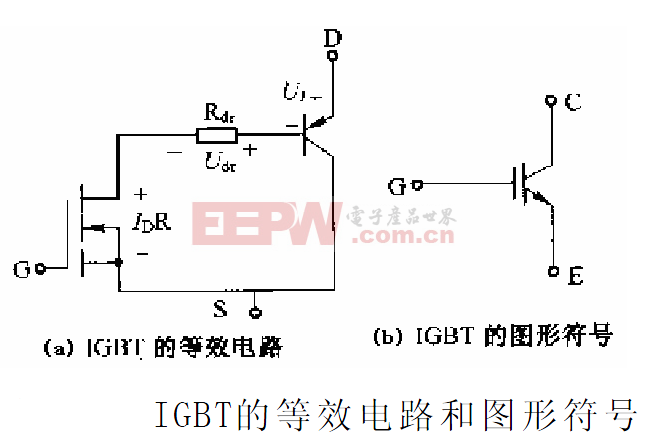

常用的大功率可控開關管主要有大功率雙極型晶體管(GTR)、大功率電力場效應管(MOSFET)和IGBT等。GTR的主要缺點是:開通關閉時間長、開關功耗大、工作頻率低、熱穩定性差、容易損壞。MOSFET的主要缺點是:管子導通時通態壓降比較大、管子功率損耗大。絕緣柵雙極晶體管IGBT(Isolated Gate Bipolar Transistor)集GTR和MOSFET的優點于一身,既具有通態電壓低、耐高壓、承受電流大、功率損耗低的特點,又具有輸出阻抗高、速度快、熱穩定性好的特點。因此,IGBT具有廣闊的工程應用前景。

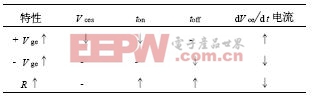

本文的功率轉換電路采用2MB1300D-140型號的IGBT作為功率轉換器件,其示意圖如圖2中右側所示,G是柵(門)極、C極是集電極、E極是發射極。IGBT驅動條件與IGBT特性的關系經實驗測得如表1所示,其中Vces、ton、toff、Vce、R分別為集電極-發射極飽和壓降、開通時間、關閉時間、集電極-發射極電壓和柵極電阻,↑、-、↓分別表示增大、不變、減小。從表1可以看出:

①增大正向柵壓+Vge,Vces和ton隨之減小,IGBT的動態功耗隨之減小;

②增大反向柵壓-Vge,toff隨之減小,IGBT的動態功耗隨之減小;

③增大R,IGBT的ton、toff隨之增大,IGBT的動態功耗隨之增大。

表1IGBT驅動條件與IGBT特性的關系

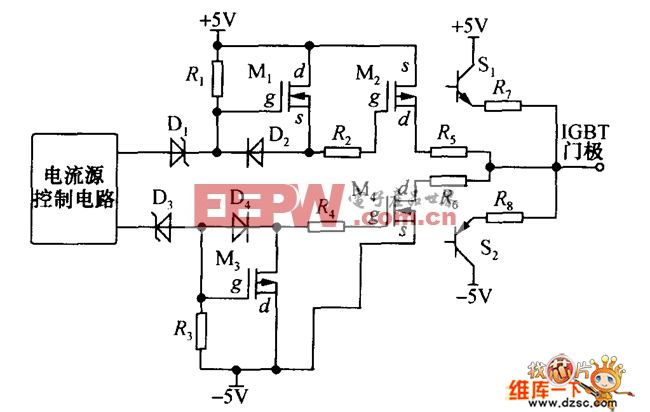

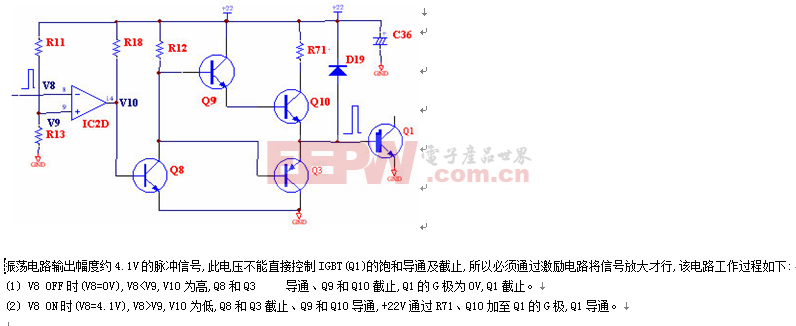

因此,減小IGBT的動態功耗,需要增大正向柵壓+Vge、增大反向柵壓-Vge、減小ton和toff。但Vge并非越高越好,原因是Vge過高時電流增大,容易損壞IGBT。一般+Vge不超過+20V。IGBT關斷期間,由于電路中其它部分的干擾,會在柵極G上產生一些高頻振蕩信號,這些信號輕則會使本該關閉的IGBT處于微通狀態、增加IGBT的功耗,重則會使逆變電路處于短路直通狀態,為了防止這些現象發生反向柵壓-Vge越大越好。根據上述關系可以總結,IGBT對驅動電路的要求主要有:動態驅動能力強、正向和反向柵壓合適、輸入輸出電隔離能力強、輸入輸出信號傳輸無延時、具有一定保護功能。

為了減小IGBT的動態功耗和保障電路安全,滿足IGBT的驅動要求,需合理確定+Vge、-Vge和R的值。這些都需要通過設計驅動電路來實現。

pwm相關文章:pwm原理

評論