基于ADAM4000系列模塊的煤場(chǎng)定位系統(tǒng)

焦化廠輸煤系統(tǒng)承擔(dān)從卸煤坑至儲(chǔ)煤場(chǎng)堆煤及儲(chǔ)煤場(chǎng)至煤倉(cāng)取煤的任務(wù),輸煤系統(tǒng)的安全、可靠運(yùn)行是保證全廠安全、高效運(yùn)行不可缺少的環(huán)節(jié),程控輸煤系統(tǒng)由系統(tǒng)程控中心,plc控制系統(tǒng)和調(diào)度系統(tǒng)3個(gè)方面構(gòu)成,程控輸煤系統(tǒng)采用性能可靠、抗干擾強(qiáng)的plc作為主控制器,以工業(yè)控制計(jì)算機(jī)作為上位機(jī),他負(fù)責(zé)統(tǒng)計(jì)、報(bào)表及界面的可視化操作,調(diào)度系統(tǒng)是plc控制系統(tǒng)的工作基礎(chǔ),該系統(tǒng)與廠部mis通訊,用于確定堆煤、取煤的煤種、數(shù)量、位置。

1 煤場(chǎng)定位系統(tǒng)的功能及實(shí)現(xiàn)

1.1 定位系統(tǒng)的主要功能

基于adam4000模塊的煤場(chǎng)定位系統(tǒng)作為調(diào)度系統(tǒng)的一個(gè)重要組成部分,負(fù)責(zé)實(shí)時(shí)采集堆取料機(jī)及其轉(zhuǎn)臂的位置信息并將數(shù)據(jù)無(wú)線發(fā)送給程控中心。程控中心依據(jù)接收到的數(shù)據(jù)來(lái)判斷如何作業(yè),并通過(guò)plc控制系統(tǒng)來(lái)實(shí)現(xiàn)對(duì)斗輪堆取料機(jī)的行走位置,懸臂仰俯角度、回轉(zhuǎn)角度的控制,因此現(xiàn)場(chǎng)數(shù)據(jù)準(zhǔn)確及時(shí)的采集是整個(gè)輸煤系統(tǒng)能夠正常運(yùn)行的前提條件,程控中心接收到定位系統(tǒng)發(fā)送的信息后,從數(shù)據(jù)庫(kù)中檢索煤場(chǎng)對(duì)應(yīng)位置的存煤數(shù)據(jù),判斷堆煤操作合法性,如果合法則形成新的堆煤歷史記錄,自動(dòng)修改煤場(chǎng)堆煤信息,如果操作非法,發(fā)出堆煤錯(cuò)誤報(bào)警信息,同理判斷取煤操作合法性,斗輪堆取料機(jī)啟停控制信號(hào),電流量及啟停反饋信號(hào)動(dòng)力中心、將其通過(guò)電纜引到程控室、經(jīng)隔離與plc相連,從而使plc能夠控制斗輪堆取料機(jī)的啟、停、位置或給出操作報(bào)警信號(hào),由司機(jī)手動(dòng)控制。

1.2 定位系統(tǒng)的整體構(gòu)成

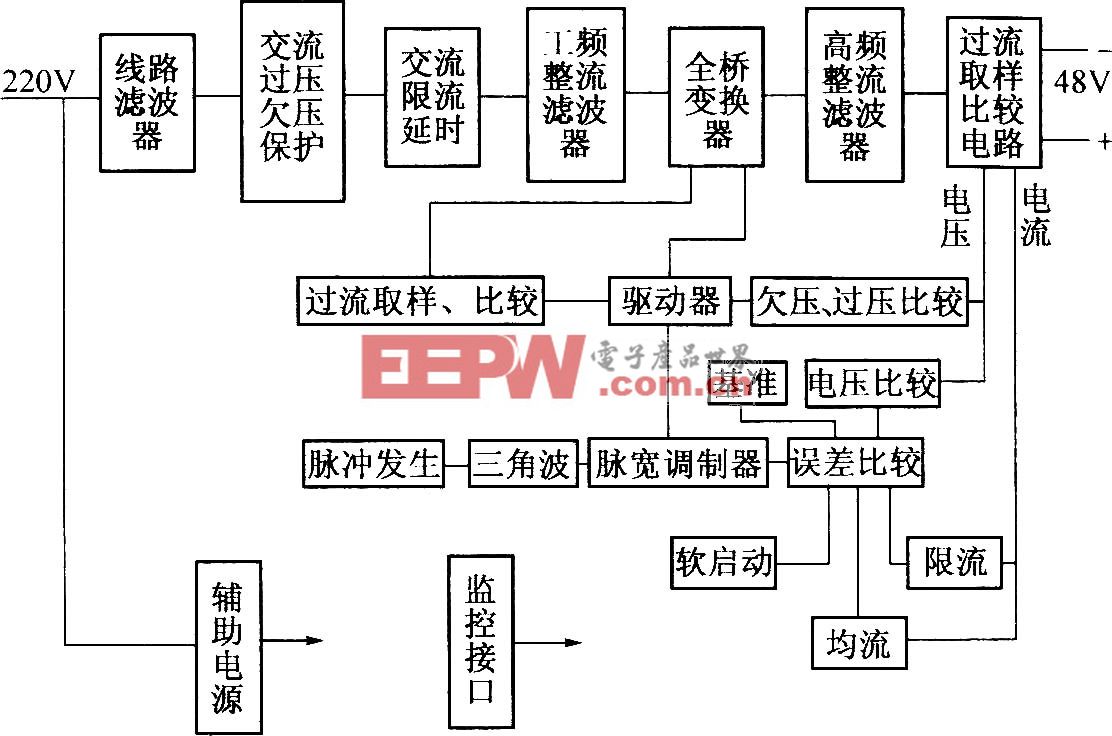

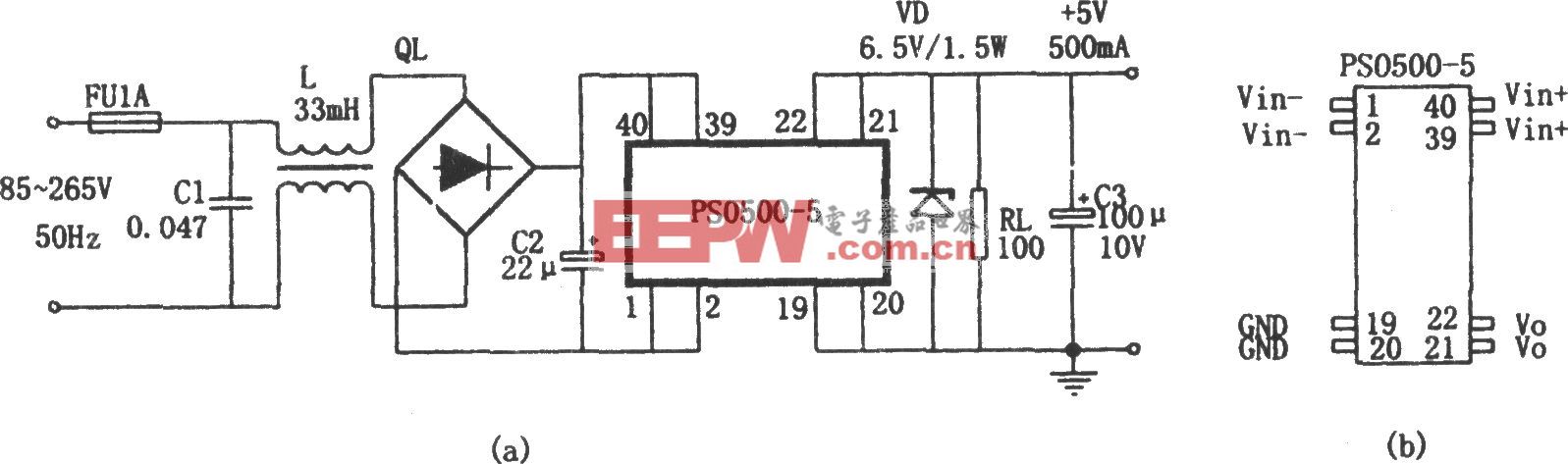

煤場(chǎng)定位系統(tǒng)以工控機(jī)控制adam400系列模塊為基礎(chǔ),位置檢測(cè)部分由單片機(jī)檢測(cè)電路實(shí)現(xiàn),工控機(jī)通過(guò)adam模塊得到位置信息后,再通過(guò)gprs發(fā)送裝置將其發(fā)送至控制中心進(jìn)行處理,系統(tǒng)組成結(jié)構(gòu)如圖1所示。

其中adam4520把工控機(jī)串口rs232標(biāo)準(zhǔn)轉(zhuǎn)換到rs485標(biāo)準(zhǔn),計(jì)數(shù)/頻率模塊adam4080得到單片機(jī)檢測(cè)電路檢測(cè)到的位置信息并上上轉(zhuǎn)給工控機(jī),利用數(shù)字量i/o模塊adam4050進(jìn)行限制報(bào)警控制,為了方便與現(xiàn)場(chǎng)工作人員交互信息,在堆取料機(jī)上安裝了rs232串口接口方式的點(diǎn)陣式led顯示屏,顯示輸煤系統(tǒng)運(yùn)行過(guò)程中的狀態(tài)信息,其接口通過(guò)rs485到rs232轉(zhuǎn)換模塊adam4521來(lái)實(shí)現(xiàn),無(wú)線數(shù)傳模塊lq8100dtu gprs內(nèi)嵌tcp/ip協(xié)議棧,具有永遠(yuǎn)在線、按流量計(jì)費(fèi)、動(dòng)態(tài)ip地址管理的優(yōu)點(diǎn),可實(shí)現(xiàn)串口透明的無(wú)線數(shù)據(jù)傳輸、數(shù)據(jù)高速實(shí)時(shí)傳輸,將數(shù)據(jù)準(zhǔn)確發(fā)送到控制中心。

1.3 單片機(jī)檢測(cè)電路

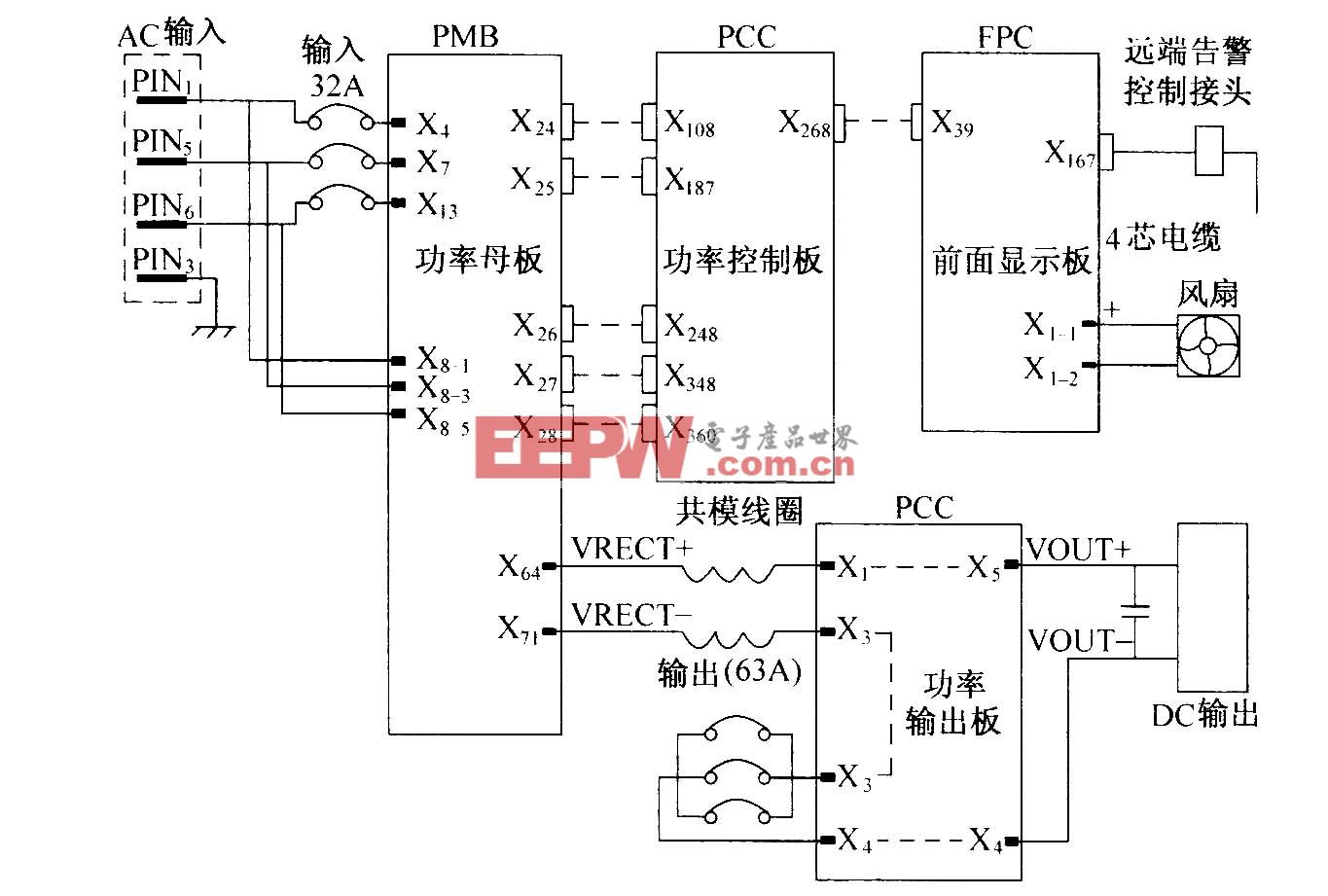

堆取料機(jī)車輪軸上和轉(zhuǎn)臂轉(zhuǎn)動(dòng)軸上都裝有齒輪,位置型傳感器固定在齒輪旁邊對(duì)其走齒情況進(jìn)行檢測(cè),系統(tǒng)利用at89c52單片機(jī)根據(jù)傳感器的兩路輸出確定堆取料機(jī)的位置或轉(zhuǎn)臂的旋轉(zhuǎn)角度,將數(shù)據(jù)存入非易失性存儲(chǔ)器,并將采集到的位置數(shù)據(jù)以連續(xù)脈沖的形式發(fā)送給adam4080,而adam4080對(duì)脈沖進(jìn)行計(jì)數(shù),脈沖數(shù)量與要發(fā)送的位置數(shù)據(jù)相對(duì)應(yīng)。此外,還配備了初始位置設(shè)定電路和3個(gè)行程開關(guān)以實(shí)現(xiàn)位置矯正。單片機(jī)檢測(cè)電路的電路圖如圖2所示。

2 系統(tǒng)的工作原理

2.1 位置數(shù)據(jù)的檢測(cè)

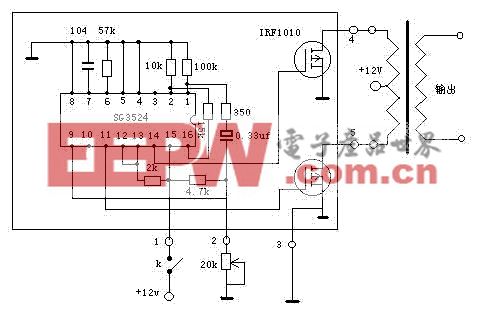

堆取料機(jī)的走行距離及轉(zhuǎn)臂旋轉(zhuǎn)角度都與相應(yīng)軸上的齒輪旋轉(zhuǎn)角度成正比,通過(guò)傳感器檢測(cè)走齒數(shù)即可換算出走行距離,同時(shí)必須還要知道走行或旋轉(zhuǎn)的方向。利用位置型雙路測(cè)速傳感器πwl6ld可實(shí)現(xiàn)以上要求,其采用新型磁敏感元件、鋼鐵材質(zhì)導(dǎo)磁體觸發(fā),具有頻響寬(從靜態(tài)開始到30

khz)、穩(wěn)定性好、抗干擾強(qiáng)的優(yōu)點(diǎn);傳感器的輸出為兩路有相位差的幅度穩(wěn)定的方波信號(hào),具有判向功能,能分辨齒輪、齒條的運(yùn)動(dòng)方向,可以測(cè)量雙向運(yùn)動(dòng)的位移量和正反角度轉(zhuǎn)動(dòng)的角度值。位置型傳感器的工作原理如圖3所示。

πw16ld的兩路輸出分別接單片機(jī)的into和p1.6,外部中斷o采取邊沿觸發(fā)方式,即每走一個(gè)齒傳感器便產(chǎn)生一個(gè)脈沖來(lái)引發(fā)一次中斷,在中斷服務(wù)程序中,要判斷p1.6是高電平還是低電平,為高電平則將單片機(jī)用來(lái)存儲(chǔ)位置數(shù)據(jù)的寄存器值加1,否則減1,在中斷結(jié)束前把新數(shù)據(jù)存入有鋰電池的存儲(chǔ)器hkl235。

2.2 位置矯正及初始位置輸入電路

在系統(tǒng)長(zhǎng)時(shí)間運(yùn)行過(guò)程中可能由于車輪滑動(dòng)等因素而使位置數(shù)據(jù)產(chǎn)生誤差,定位系統(tǒng)在堆取料機(jī)全長(zhǎng)260 m的行進(jìn)軌道的60 m,120

m,180 m處設(shè)置了3個(gè)矯正點(diǎn),通過(guò)行程開關(guān)以中斷的方式把單片機(jī)中的位置數(shù)據(jù)矯正成正確的數(shù)據(jù)。堆取料機(jī)和轉(zhuǎn)臂的初始位置數(shù)據(jù)通過(guò)以82c79為核心輸入電路來(lái)置入,其中斷輸出引腳irq和3個(gè)行程開關(guān)的輸出分別接到4輸入或非門的4個(gè)輸入端上以實(shí)現(xiàn)中斷擴(kuò)展,或非門的輸出接到89c52的int1引腳,當(dāng)單片機(jī)的外部中斷1產(chǎn)生中斷時(shí),服務(wù)程序首先通過(guò)依次讀p1.3~p1.5的邏輯狀態(tài)以判斷是否為行程開關(guān)引起的觸發(fā),如果是則把寄存器存儲(chǔ)的數(shù)據(jù)修改成此開關(guān)所對(duì)應(yīng)的位置數(shù)據(jù);否則即為有鍵按下使82c79產(chǎn)生的中斷,則將代表位置的4個(gè)鍵值依次讀出,通過(guò)程序轉(zhuǎn)換成2

b表示的數(shù)據(jù),在服務(wù)程序結(jié)束前將新數(shù)據(jù)存入hk1235。電路圖如圖4所示。

2.3 adam4080與單片機(jī)的通信

計(jì)數(shù)/頻率模塊adam4080的計(jì)數(shù)器輸入主要技術(shù)指標(biāo)為:

通道:2個(gè)獨(dú)立的32位計(jì)數(shù)器;

輸入頻率:最大50 khz;

輸入方式:隔離或非隔離;

隔離輸入電平:邏輯o:最大+1 v;邏輯1:+3.5 v~+30 v:

數(shù)字量輸出:集電極開路2通道。

電路連接如圖2所示。利用adam4080內(nèi)部的計(jì)數(shù)器o對(duì)單片機(jī)p1.1輸出的脈沖進(jìn)行計(jì)數(shù),單片機(jī)在發(fā)脈沖的同時(shí)通過(guò)p1.2發(fā)出一個(gè)同步信號(hào),在發(fā)送脈沖期間同步信號(hào)保持高電平其余時(shí)間輸出低電平,利用此信號(hào)來(lái)作為adam4080內(nèi)部計(jì)數(shù)器o的計(jì)數(shù)控制門gate0的輸入信號(hào)。工控機(jī)每隔10

s讀取一次計(jì)數(shù)器0中的數(shù)據(jù),讀取后清零計(jì)數(shù)器o。由于所發(fā)脈沖數(shù)在0~9264之間(軌道全長(zhǎng)260 m,每走一個(gè)齒對(duì)應(yīng)o.028

m),脈沖頻率為5 khz,故最長(zhǎng)發(fā)脈沖時(shí)間為1.86 s,工控機(jī)每10 s讀一次數(shù)據(jù),保證時(shí)間不會(huì)發(fā)生沖突。為使此過(guò)程循環(huán)進(jìn)行以實(shí)現(xiàn)數(shù)據(jù)的更新,工控機(jī)要通過(guò)一個(gè)握手信號(hào)與單片機(jī)通信,可以通過(guò)adam4080的數(shù)字輸出通道doo來(lái)實(shí)現(xiàn)。將doo接到單片機(jī)的p1.0上,每次工控機(jī)從adam4080中讀取完數(shù)據(jù)并將計(jì)數(shù)器o清零后,先使do0輸出高電平,通知單片機(jī)可以重新啟動(dòng)發(fā)脈沖的過(guò)程,然后再使doo輸出低電平為下一次啟動(dòng)作準(zhǔn)備,其中工控機(jī)對(duì)ad-am4080操作的主要命令如表1所示。

上述通信過(guò)程的時(shí)序圖如圖5所示。

單片機(jī)通過(guò)查詢方式來(lái)判斷握手信號(hào)的狀態(tài),如果p1.0為高電平則發(fā)脈沖,否則等待。由時(shí)序圖可知發(fā)送連續(xù)脈沖的時(shí)間與位置數(shù)據(jù)有關(guān),為了避免出現(xiàn)當(dāng)脈沖已發(fā)完而高電平尚未復(fù)位,即一次通信中發(fā)送多次而產(chǎn)生數(shù)據(jù)錯(cuò)誤,可設(shè)置一個(gè)標(biāo)志,低電平期間將其清o,到高電平后先判斷標(biāo)志,為o則發(fā)送,否則繼續(xù)判斷p1.o的狀態(tài),而在第一次發(fā)完之后將標(biāo)志置1,便可保證正常通信。程序流程圖如圖6所示。

3 抗干擾措施

系統(tǒng)供電電源為30 v,為了提高抗干擾能力,ad-am4080內(nèi)部的數(shù)字系統(tǒng)和單片機(jī)檢測(cè)電路的數(shù)字系統(tǒng)都采用隔離dc-dc,且兩個(gè)數(shù)字系統(tǒng)共地。脈沖信號(hào)及同步信號(hào)用30

v驅(qū)動(dòng)以提高其抗干擾性能,同時(shí)要保證數(shù)字系統(tǒng)與30 v電源隔離,因此單片機(jī)系統(tǒng)通過(guò)光耦元件4n25輸出信號(hào),而adam4080設(shè)置為隔離方式輸入。傳感器采用30

v供電,其兩路輸出也通過(guò)4n25接入系統(tǒng)。單片機(jī)系統(tǒng)利用軟件陷阱結(jié)合硬件看門狗x25045保證了系統(tǒng)可靠工作,現(xiàn)場(chǎng)運(yùn)行效果良好。

4 結(jié)語(yǔ)

基于adam4000系列模塊的煤場(chǎng)定位系統(tǒng)實(shí)時(shí)準(zhǔn)確地為程控輸煤系統(tǒng)提供煤場(chǎng)堆取料機(jī)的位置信息,在實(shí)際運(yùn)行中,保證了輸煤系統(tǒng)穩(wěn)定可靠的工作,定位系統(tǒng)結(jié)構(gòu)簡(jiǎn)單,造價(jià)適中,具有進(jìn)一步推廣的價(jià)值。

評(píng)論