MEMS加速計的三種高壓滅菌器失效機理

介紹

高壓滅菌器測試也叫高壓鍋測試,是惡劣環(huán)境所用的器件通常都要求進行的一種質(zhì)量測試。 直到最近,汽車安全行業(yè)才開始提出高壓滅菌器測試要求,以檢驗用于氣囊傳感器的 MEMS加速計 [1]。為了進行此測試,器件在環(huán)境試驗箱不帶電存儲96/168小時,環(huán)境試驗箱的氣壓為15psig、溫度為120oC,相對濕度為100%。高壓滅菌器經(jīng)過一定的暴露時間后,器件在室溫下重新測試。

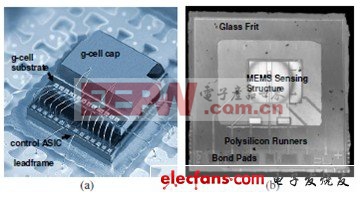

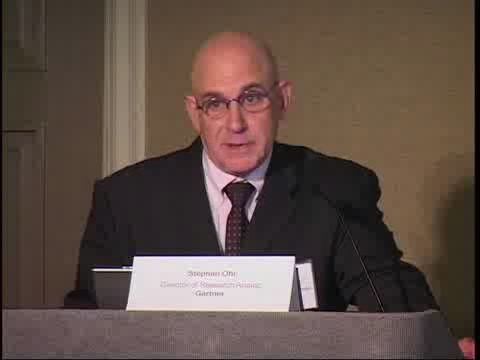

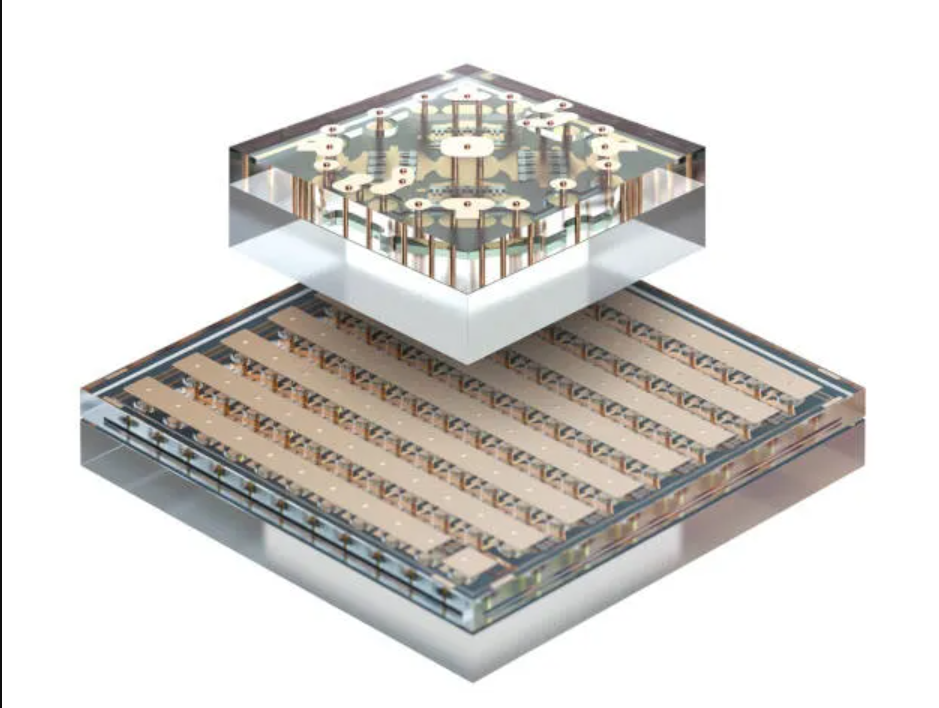

盡管傳感器的傳感結(jié)構(gòu)在密封環(huán)境下封裝,以防止水分入侵,但MEMS加速計仍要承受高壓滅菌壓力,因為塑料包裝材料可在過壓和過濕條件下吸收水分。要測試加速計對高壓滅菌器壓力的易感性,我們將80個 MEMS加速計置于高壓滅菌器測試條件下。如圖1所示,加速計由MEMS傳感單元(g-cell)和控制ASIC組成,采用堆疊芯片結(jié)構(gòu)組裝在一個QFN 封裝中。傳感單元由飛思卡爾二聚表面微流構(gòu)成,使用玻璃熔塊通過晶片鍵合技術(shù)密封在密封腔里。

高壓滅菌器測試結(jié)果顯示,25oC時,9個部件無法達到偏移規(guī)范,要求9位輸出的偏移變化少于+/- 26個計數(shù)。失效部件的最大偏移變化是-48/+39個計數(shù)。 當部件進行168小時測試時,發(fā)現(xiàn)了更多器件失效(與偏移變化的失效行為相同)。還發(fā)現(xiàn)這些部件在-40oC 和125oC下具有較小的偏移變化和較緊湊的分布。失效器件還顯示在空氣中暴露一段時間后,出現(xiàn)緩慢回歸規(guī)范的“自愈”行為。在正常大氣條件下進行120℃焙燒,可以加速恢復過程。失效和恢復流程是可重復和可逆的。

圖 1. MEMS 加速計: (a) QFN 封裝視圖(模具帽未顯示);(b) LSM角度的傳感單元芯片視圖

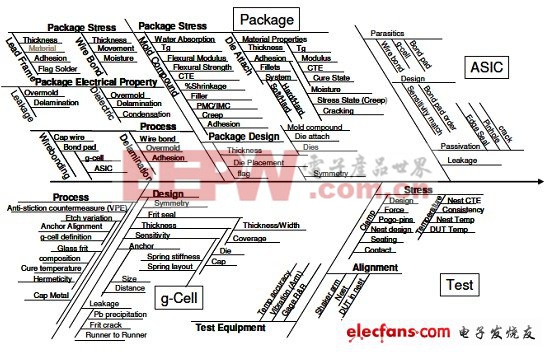

為了確定高壓滅菌器失效的根源,我們創(chuàng)建了一個失效分析魚骨圖(圖2),全面查看高壓滅菌器測試條件下(濕度、壓力和溫度)偏移變化的所有可能原因。從以下四個主要方面審查了設(shè)計和制造工藝:封裝、ASIC、傳感器(g-cell)和測試。因此發(fā)現(xiàn)了微機械傳感獨有的三種失效機理。這三種機理是:

- 導致偏移變化的封裝應(yīng)力

- 電阻漏電

- 寄生電容變化

II. 封裝應(yīng)力影響

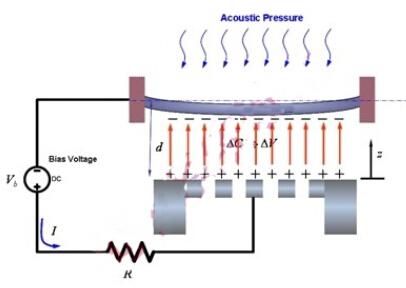

環(huán)氧樹脂塑封(EMC)材料能吸收水分,且吸熱會膨脹 [2]。掃描聲學顯微鏡(C-SAM)檢測還揭示,復合模具和引線框架之間出現(xiàn)過多分層。這些變化會改變封裝和傳感單元的應(yīng)力狀態(tài),從而引起偏移變化。FEA 封裝建模(圖3)用于模擬這種應(yīng)力變化的影響。這個模型考慮了 EMC 和引線框架之間的非對稱分層。根據(jù)達到平衡時水分攝取大于0.54%這一原理,試驗還假設(shè)吸濕應(yīng)力為0.15%。

圖 2. 高壓滅菌器失效分析魚骨圖

FEA 模擬結(jié)果顯示,傳感器的慣性質(zhì)量位移相當對稱,但是由于分層和吸濕膨脹,封裝的位移場不對稱。模擬顯示,吸濕膨脹引起的位移與125℃時熱應(yīng)變引起的位移數(shù)量級相同。 封裝應(yīng)力引起的最大偏移變化預測只有4個計數(shù)(最壞情況)。

用激光蝕刻去除傳感單元周圍的主要EMC部分,進一步分析失效器件。這一做法思路是,封裝的應(yīng)力場將大幅改變,如果器件對封裝應(yīng)力敏感,這可能導致偏移變化。但測試結(jié)果顯示,大部分EMC移除之后,器件只有非常小的偏移變化。這一結(jié)果符合原來的 FEA預測,EMC的吸濕膨脹只會對偏移變化產(chǎn)生非常小的影響,封裝應(yīng)力作為高壓滅菌器失效的根源被排除。

盡管研究顯示封裝應(yīng)力不是高壓滅菌器失效的根源,值得一提的是,這歸因于應(yīng)力不敏感傳感器/封裝設(shè)計。封裝吸濕應(yīng)力非常大,如果傳感器設(shè)計不正確,可能成為導致高壓滅菌器失效的主要原因。減少封裝應(yīng)力易感性的設(shè)計策略已在[3]中討論。

評論