汽車質量標準初階入門:資質認證的真正意義

在之前的文章 《 汽車質量標準初階入門:哪些認證標準與我們息息相關 》 中,我們探討了當時的車規質量標準。自那時起,汽車市場獲得了長足發展,電子設備在車輛內外扮演的角色愈發重要。本文重新審視了這一主題并更新了相關知識點,重點介紹由下一代汽車電子和通信技術所塑造的新標準。

本文引用地址:http://www.104case.com/article/202504/469899.htm現代與下一代汽車

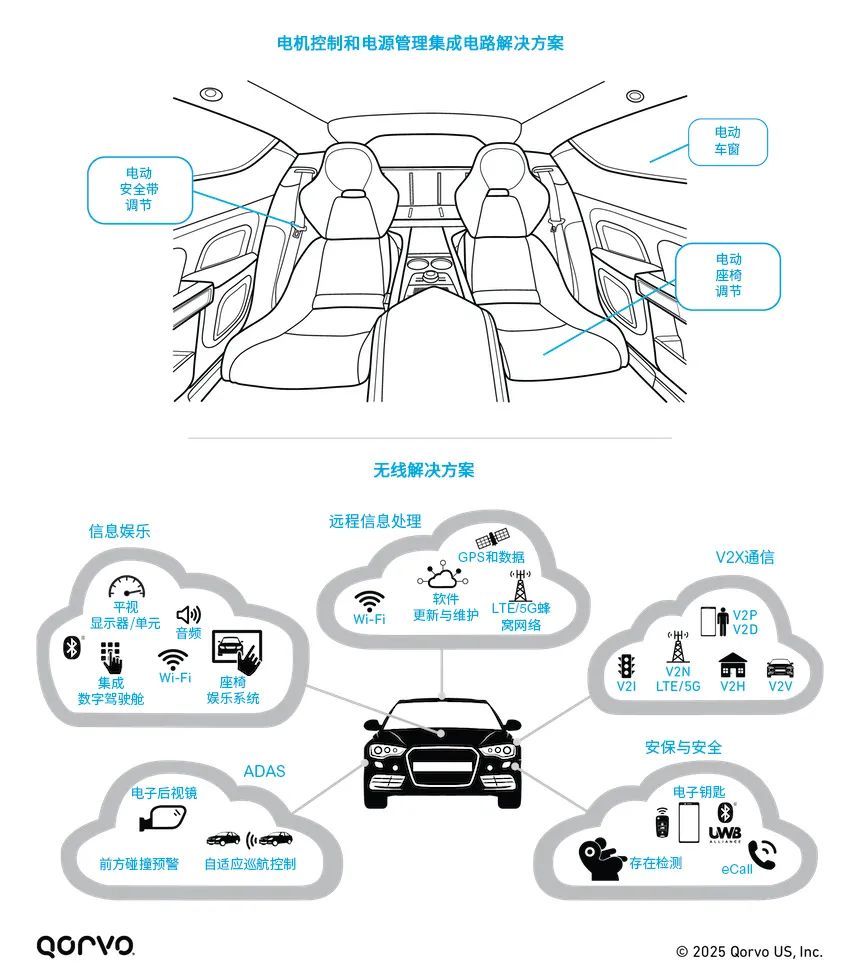

現代車輛設計是一項極其復雜的任務。如今的汽車已不僅僅是一部機械裝置,而是擁有多達100個可編程電子控制單元(ECU)和上億行代碼的復雜電子生態系統。 這些系統負責管理從發動機、動力總成,到信息娛樂、通信和安全功能等的一切事務 。隨著汽車技術向更先進的駕駛輔助系統和自主駕駛等方向突飛猛進,汽車設計的復雜程度也在持續攀升。

這一演進過程中的一個重大轉變是 向軟件定義車輛(SDV)的過渡 ;即由軟件而非硬件決定汽車的功能。不同于圍繞機械框架構建的傳統車輛,SDV更像是智能手機——通過軟件更新不斷進化,而無需硬件修改或推出新車型。這種軟件驅動的變革是汽車行業的一個重要里程碑,為完全自主駕駛汽車(AV)等的未來發展鋪平了道路。此類SDV系統采用了先進的電源管理集成電路(PMIC)、電機控制器件(MCD),以及無線通信系統等,如圖1所示。

這些SDV車輛連接至云端,能夠實現與其環境的無縫數字交互,并允許通過空中下載(OTA)進行軟件升級,而無需硬件改動。SDV以軟件驅動的架構為設計基礎,集成了信息娛樂系統、數字座艙和高級車輛控制等功能。這種方式使SDV具有高度適應性,能夠隨著新功能的出現而不斷進化,變得更加智能,并在其整個生命周期內不斷升級并保持互聯。

圖1,車載無線、電源管理和電機控制技術解決方案概覽

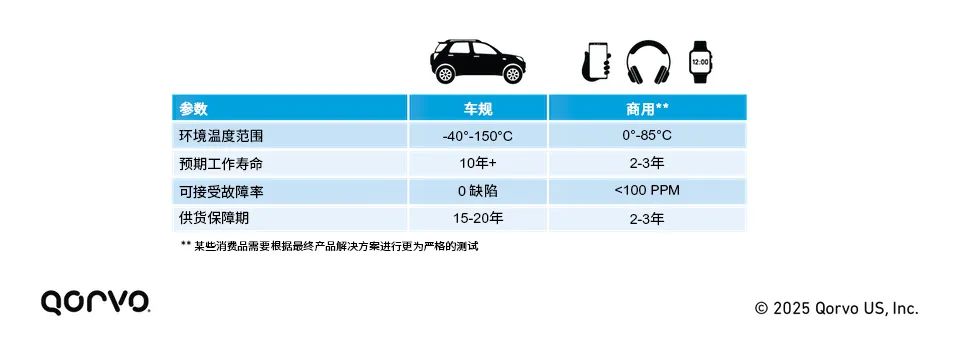

當前,汽車行業已成為電子系統增長最快的市場,高質量元器件的重要性前所未有地突出。消費電子、軍事、工業和汽車等不同行業根據其應用場景有著不同的要求。本文針對 汽車 和 消費電子 市場進行比較,并重點介紹了資質標準的關鍵差異。雖然大多數消費電子產品的測試要求不那么嚴格,但某些消費類產品(如冰箱和洗衣機)的標準要求高于手機。如下表所示,一些消費產品中的電子元件在使用壽命、溫度合規性和耐用性方面低于汽車中的元件。

表1,車用與消費類產品的溫度及可靠性對比

汽車電子產品的關鍵設計要素

汽車電子系統日益復雜,并控制著越來越多的功能;因此,以下幾個關鍵設計要素必須納入考量:

堅固性與可靠性 :汽車電子元件必須能夠承受日常使用中的惡劣條件,包括極端溫度、濕度和機械應力。

使用壽命 :與消費電子產品不同,汽車需穩定可靠地運行十年甚至更久。這種壽命要求每個元件都必須經久耐用。

抗干擾 :車輛內部的眾多電子系統必須共存,且不能產生電磁干擾和射頻(RF)信號干擾,以免影響關鍵功能的性能。

為了確保這些因素得到充分解決,汽車行業針對元件的制造和測試制定了嚴格的質量標準。只有符合這些標準的部件才有資格用于汽車,從而確保它們一旦嵌入車輛電子系統中便不會失效。

關鍵車規質量標準

若要使元件獲得“車規質量”認證,制造商必須在整個生產和測試過程中遵循若干行業標準。 IATF 16949 是由國際汽車工作組(IATF)制定的車輛質量管理體系國際標準 ,適用于為汽車行業制造零件、總成和電子元件的組織。該標準旨在建立一個強調持續改進和缺陷預防的質量管理體系。它還注重減少浪費和供應鏈差異,同時高效滿足客戶需求并提升客戶滿意度。該標準基于ISO 9001,但包括針對各汽車制造商的客戶特定要求。該標準立足于七大質量管理原則: 以客戶為中心 、 領導作用 、 全員參與 、 過程方法 、 改進 、 循證決策 以及 關系管理 。

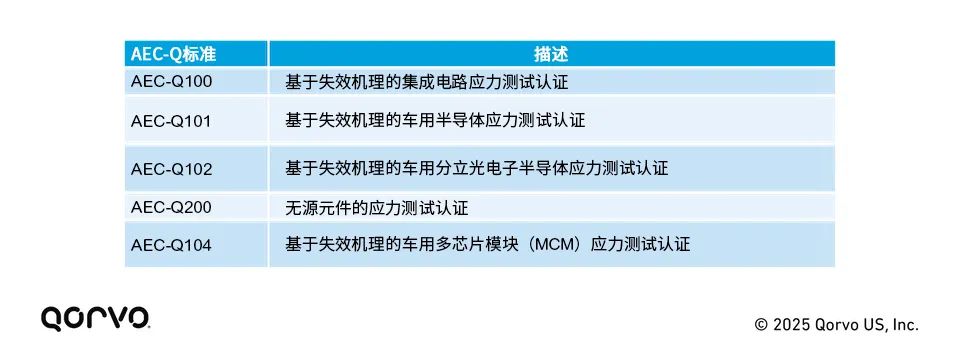

汽車電子委員會(AEC)是一個由克萊斯勒(Chrysler)、福特(Ford)和通用汽車(GM)在20世紀90年代成立的行業組織,旨在建立共同的零件認證和質量體系標準。AEC元件技術委員會是制定可靠、高質量電子元件標準的標準化機構。如下表所示,這一委員會已經為汽車領域制定了若干AEC標準。符合以下規格的元件無需額外的元件級認證測試,即可適用于嚴苛的車載環境。

表2,AEC車規標準

車規資質測試

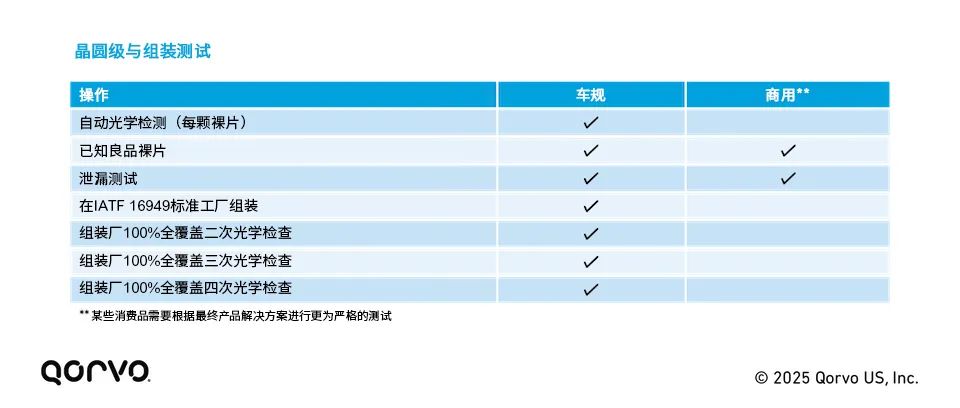

從晶圓級到成品,車用元件在生產過程的不同階段都會接受測試:

晶圓級與組裝 :每顆裸片都會接受多次光學檢查,以發現元件集成到汽車系統后可能導致故障的任何缺陷。

表3,車規和商用產品的晶圓級與組裝測試

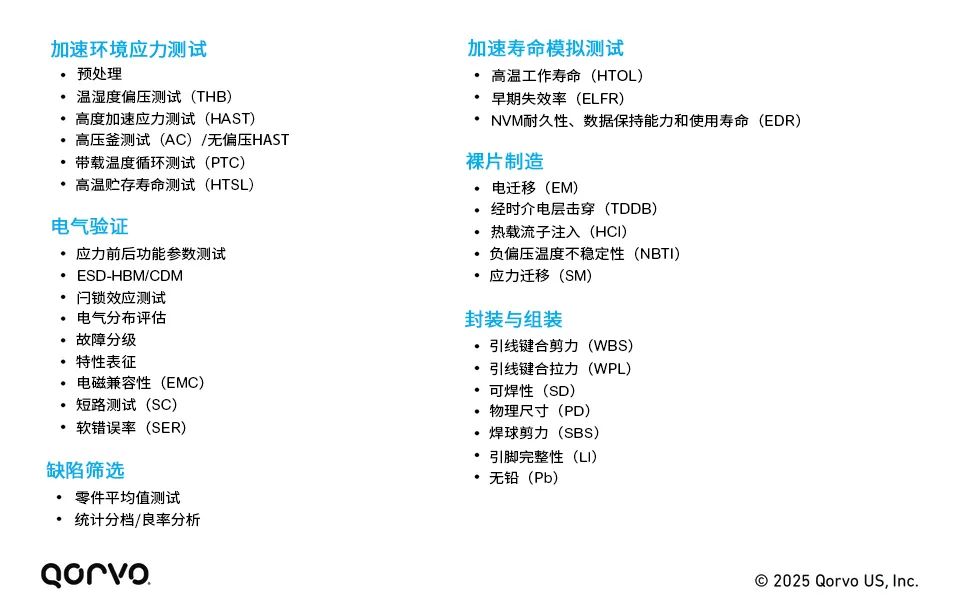

圖2,AEC-Q100——關鍵可靠性測試

成品測試及載帶卷盤測試 :盡管采用了最佳的制造工藝,但始終存在因意外異常導致部件早期失效的風險。因此,汽車制造過程包括成品測試等額外的篩選環節,以便將“異常”部件在送達客戶之前識別并剔除。

表4,車規和商用產品的成品測試及載帶卷盤測試

可靠性測試與文檔記錄 :制造商必須遵循一項名為“先進產品質量策劃(APQP)”的廣泛產品質量計劃。這包括編制一份涵蓋整個制造過程、測試記錄,和失效模式與影響分析(FMEA)的詳細文檔包。生產件批準程序(PPAP)是該計劃的關鍵部分,它確保所有元件在獲得車輛使用批準前均符合必要的質量標準。

表5,車規及商用產品的可靠性測試

系統級認證

系統級認證與組件級認證同樣關鍵,它確保了汽車的合規性、安全性和互操作性。隨著車輛系統變得日益復雜,維持客戶信任變得至關重要。系統可靠性,尤其是乘客檢測和自動剎車等關乎生命安全的技術,必須滿足最高標準。

IATF 16949標準 解決了這些系統級要求,而 ISO 26262標準 則專注于汽車電氣和電子系統的功能安全,有助于降低風險并保護乘客和道路使用者。此外, SAE J2980 為評估這些系統的可靠性提供了指導,涵蓋了分析、預測和制造可靠汽車電子設備的最佳實踐。

如前所述,隨著汽車行業的發展, 軟件定義車輛(SDV)已成為新常態 。這些配備基于軟件安全應用的SDV變得越來越普遍,增加了隨機硬件故障的風險。例如, 兒童存在檢測系統使用帶有嵌入式固件的超寬帶(UWB) IC來增強安全性 。

針對乘用車電氣/電子/可編程電子系統的ISO 26262功能安全標準作為基于風險的標準,有助于評估危險情況、定義安全措施,并在整個開發過程中系統地輔助風險管理,以防止因電子故障導致的事故,從而確保配備復雜電子系統的現代車輛擁有較高的安全標準。

ISO 26262標準將風險分為四個汽車安全完整性等級(ASIL) ——從ASIL A(最低)到ASIL D(最高) ,其中ASIL D要求采取最嚴格的安全措施。下面的表6列出了從ASIL A到ASIL D的安全標準,同時提供了有關適用用例,并詳細說明了其旨在預防的危險情況。

表6,ASIL安全完整性等級及應用

汽車認證的影響

隨著車輛越來越像“四輪計算設備”,電子元件的質量對于車輛的可靠性和安全性變得舉足輕重。盡管一款通過車規認證的射頻(RF)濾波器、PMIC或UWB IC可能與商用元件外觀相似,但區別在于它們必須滿足嚴格的測試和制造標準。符合車規標準的元件設計旨在能夠經受汽車在道路上多年使用過程中所面臨的各種嚴苛駕駛條件。

這些標準確保了汽車電子組件不僅功能正常,而且經久耐用、安全可靠,能夠承受它們將遇到的極端考驗。隨著汽車行業的不斷發展,遵循這些嚴格認證標準的重要性將不斷提升,以確保未來的車輛盡可能可靠、安全。

結語

車規認證標準是確保車輛中使用的電子元件能夠滿足車載環境嚴苛要求的核心。從堅固性、可靠性,到使用壽命及干擾管理,這些標準確保了每個元件都經久耐用。隨著汽車變得越來越先進,其內部的電子系統也越來越復雜,遵循這些標準對于保持道路上車輛的安全性和可靠性至關重要。

評論